À la base, un broyeur à boulets est un système construit à partir de cinq composants principaux. Il s'agit de la coque cylindrique, des corps broyants, du revêtement protecteur, du système d'entraînement qui fait tourner la coque, et des orifices d'entrée/sortie pour la manipulation des matériaux. Ensemble, ils créent un environnement contrôlé pour une puissante réduction de taille par impact et abrasion.

Un broyeur à boulets n'est pas seulement un simple tambour rotatif ; c'est un système ingénieux. L'interaction entre la rotation de la coque, le type de corps broyants et le revêtement protecteur détermine l'efficacité et la qualité du produit final broyé.

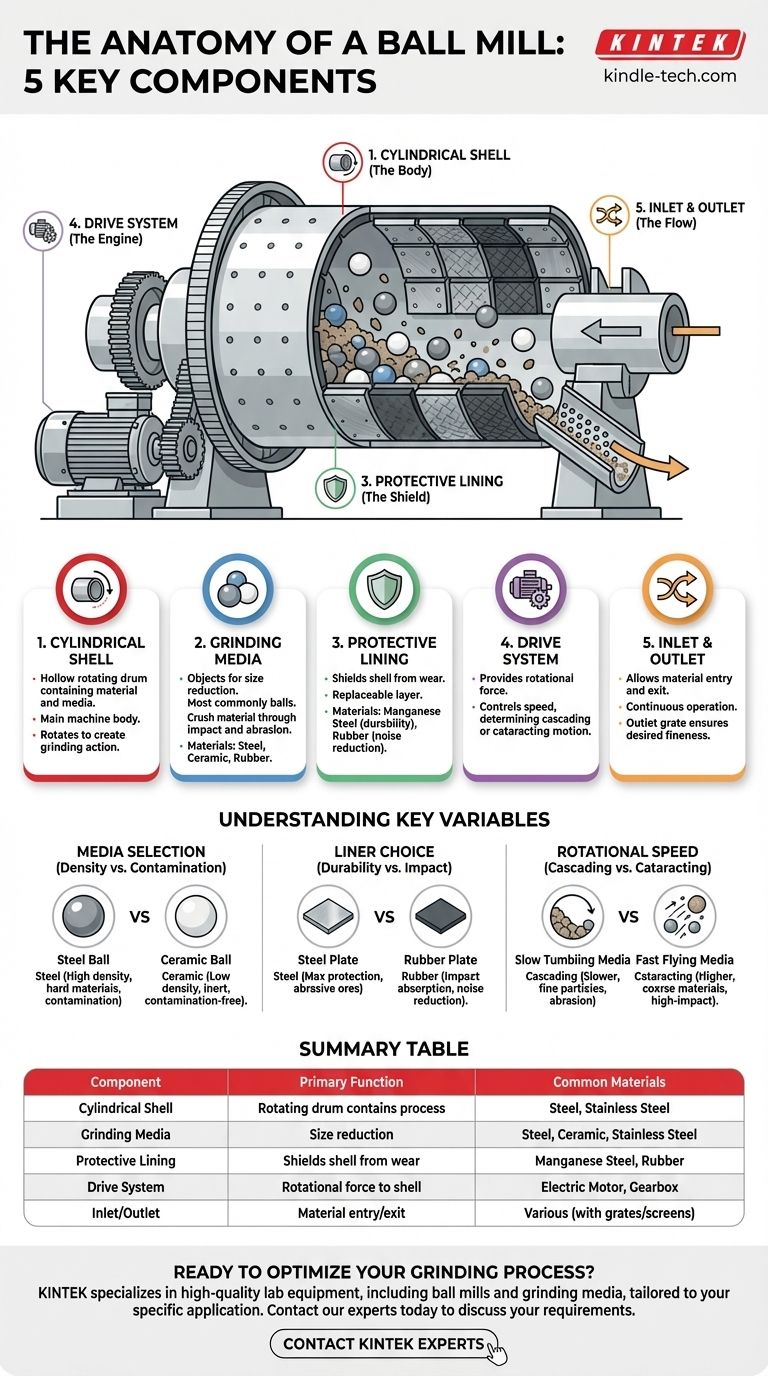

L'anatomie d'un broyeur à boulets : une analyse fonctionnelle

Pour comprendre comment un broyeur à boulets atteint son objectif, vous devez comprendre la fonction de chaque composant individuel et comment il contribue au processus global.

La coque cylindrique (le corps)

La coque cylindrique est le tambour creux et rotatif qui contient le matériau et les corps broyants. C'est le corps principal de la machine.

Cette coque est montée sur un axe qui est soit parfaitement horizontal, soit légèrement incliné. La rotation de la coque est ce qui soulève les corps broyants et crée l'action de broyage.

Les corps broyants (la force)

Les corps broyants sont les objets responsables de la réduction de taille réelle. Ce sont le plus souvent des boulets, qui donnent son nom au broyeur.

Ces corps sont partiellement remplis dans la coque avec le matériau à broyer. Lorsque la coque tourne, les corps sont soulevés puis tombent ou cascadent, écrasant et broyant le matériau par impact et abrasion.

Les matériaux courants pour les corps broyants comprennent l'acier à haute densité, l'acier inoxydable, la céramique ou même le caoutchouc, choisis en fonction des exigences de broyage et de la nécessité d'éviter la contamination.

Le revêtement protecteur (le bouclier)

La surface intérieure de la coque est protégée par un revêtement remplaçable. Cette couche a pour fonction essentielle de protéger la coque de l'usure et de l'abrasion intenses causées par le processus de broyage.

Ces revêtements sont fabriqués à partir de matériaux très résistants à l'abrasion. L'acier au manganèse est courant pour son extrême durabilité, tandis que les revêtements en caoutchouc peuvent être utilisés pour réduire le bruit et conviennent à certains types d'impact.

Le système d'entraînement (le moteur)

Le système d'entraînement fournit la force de rotation à la coque cylindrique. Il s'agit généralement d'un moteur électrique connecté à la coque via un réducteur et un système d'engrenages.

La vitesse de rotation est un paramètre de fonctionnement critique. Elle détermine si les corps broyants tombent doucement (cascadage) ou sont projetés pour des collisions à fort impact (cataractage).

L'entrée et la sortie (le flux)

Pour que le broyeur fonctionne en continu, il doit y avoir un moyen pour le matériau d'entrer et de sortir. L'entrée, souvent par un tourillon creux ou une ouverture, permet l'alimentation en matière première.

La sortie permet d'évacuer le matériau broyé du broyeur. Dans de nombreuses conceptions, une grille ou un tamis à la sortie garantit que seul le matériau broyé à la finesse désirée peut sortir.

Comprendre les variables clés

L'efficacité d'un broyeur à boulets n'est pas fixe ; elle dépend des choix faits pour ses composants essentiels. Comprendre ces variables est essentiel pour optimiser le processus.

Sélection des corps broyants : densité vs. contamination

Le choix des corps broyants est une considération primordiale. Les boulets en acier sont très denses et très efficaces pour les matériaux durs, mais ils peuvent introduire une contamination métallique dans le produit.

Les boulets en céramique sont moins denses mais sont inertes, ce qui les rend idéaux pour des applications telles que les produits pharmaceutiques ou les céramiques de haute pureté où la contamination du produit est inacceptable.

Choix du revêtement : durabilité vs. profil d'impact

Un revêtement en acier offre une protection maximale contre l'abrasion et est la norme pour le broyage de minerais durs et abrasifs.

Un revêtement en caoutchouc est moins durable mais offre une meilleure absorption des chocs, réduit le bruit et peut avoir une durée de vie plus longue dans les applications où la casse due au cataractage à fort impact est une préoccupation.

Vitesse de rotation : cascadage vs. cataractage

Des vitesses de rotation plus lentes provoquent la chute des corps broyants sur la face de la charge selon un mouvement de cascadage. Il en résulte un broyage principalement par abrasion et est efficace pour créer des particules très fines.

Des vitesses plus élevées projettent les corps broyants en l'air selon un mouvement de cataractage. Cela crée des impacts à haute énergie, idéaux pour décomposer rapidement des matériaux plus grossiers et plus durs.

Adapter les composants à votre objectif

Votre objectif spécifique dicte la configuration optimale du broyeur.

- Si votre objectif principal est une efficacité de broyage maximale pour les matériaux durs : Utilisez des corps broyants en acier à haute densité avec un revêtement en acier au manganèse durable et opérez à une vitesse plus élevée pour induire le cataractage.

- Si votre objectif principal est de prévenir la contamination du produit : Utilisez des corps broyants en céramique ou d'autres matériaux non métalliques et potentiellement un revêtement non métallique pour garantir la pureté du produit.

- Si votre objectif principal est de réduire le bruit de fonctionnement et l'usure du revêtement : Envisagez d'utiliser des revêtements en caoutchouc, qui absorbent l'énergie d'impact plus efficacement que l'acier.

En considérant le broyeur à boulets comme un système adaptable, vous pouvez adapter ses composants pour qu'ils correspondent parfaitement à votre matériau spécifique et au résultat souhaité.

Tableau récapitulatif :

| Composant | Fonction principale | Matériaux courants |

|---|---|---|

| Coque cylindrique | Tambour rotatif qui contient le processus de broyage | Acier, Acier inoxydable |

| Corps broyants | Objets qui effectuent la réduction de taille réelle | Acier, Céramique, Acier inoxydable |

| Revêtement protecteur | Protège la coque de l'usure et de l'abrasion | Acier au manganèse, Caoutchouc |

| Système d'entraînement | Fournit la force de rotation à la coque | Moteur électrique, Réducteur |

| Entrée/Sortie | Permet au matériau d'entrer et de sortir du broyeur | Divers (souvent avec grilles/tamis) |

Prêt à optimiser votre processus de broyage ? La bonne configuration du broyeur à boulets est essentielle pour atteindre la taille de particules, la pureté et l'efficacité souhaitées. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des broyeurs à boulets et des corps broyants, adaptés à votre application spécifique, que vous ayez besoin d'une puissance de broyage maximale, d'un traitement sans contamination ou d'une réduction du bruit.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins et laissez-nous vous aider à sélectionner la solution parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyer horizontal simple de laboratoire

- Broyeur horizontal de laboratoire à quatre corps

- Meuleuse planétaire de laboratoire à billes rotatives

Les gens demandent aussi

- Comment les billes de broyage en acier inoxydable fonctionnent-elles comme supports de transfert d'énergie dans la préparation de composites à base de magnésium ?

- Quel est l'impact de l'utilisation d'un broyeur ou d'un pulvérisateur de laboratoire sur la performance des poudres ignifuges séchées ?

- Quel est le rôle de l'homogénéisation dans la synthèse du C-S-H ? Obtenir une consistance d'hydrate de silicate de calcium pure en phase

- Comment l'utilisation d'équipements de broyage profite-t-elle à l'oxyde de manganèse substitué par du fer ? Optimiser les performances de stockage d'énergie

- Pourquoi utilise-t-on un mortier d'agate pour la préparation de poudres dans l'étude des transformations structurales induites par les radiations dans le verre de silicate ?

- Pourquoi un broyeur est-il nécessaire lors de la pulvérisation du clinker de ciment ? Libérez la réactivité et la résistance

- Comment la protection par atmosphère d'argon dans un broyeur à billes affecte-t-elle la qualité finale de la poudre d'alliage CuCr50 ? Expliqué

- Quel est l'avantage de la méthode de broyage à billes ? Atteindre une réduction de taille de particules et une modification des matériaux rentables