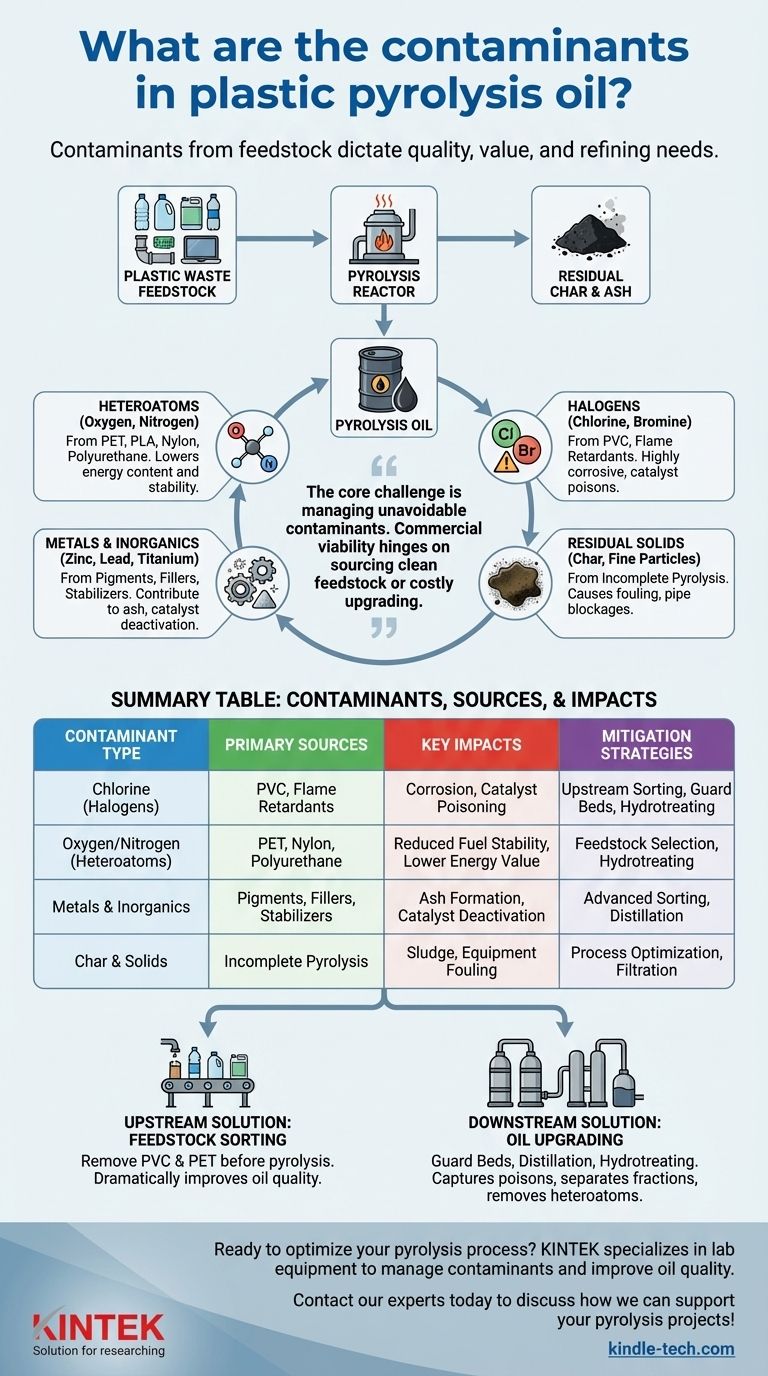

Les principaux contaminants de l'huile de pyrolyse plastique sont les hétéroatomes, les halogènes, les métaux et les solides inorganiques qui proviennent directement de la composition de la matière première de déchets plastiques. Ces impuretés comprennent le chlore du PVC, l'oxygène du PET, l'azote des polyamides, le brome des retardateurs de flamme et divers métaux utilisés comme pigments et stabilisants. La présence et la concentration de ces contaminants déterminent la qualité, la valeur et l'aptitude de l'huile à un raffinage ultérieur.

Le défi principal de la pyrolyse plastique n'est pas simplement de convertir le plastique en huile, mais de gérer les contaminants inévitables hérités des déchets d'origine. La viabilité commerciale de toute opération de pyrolyse dépend de sa capacité à s'approvisionner en matières premières propres ou à mettre en œuvre des étapes de valorisation coûteuses pour purifier le produit final.

L'origine des contaminants : des déchets à l'huile

Le principe chimique est simple : ce que vous mettez dans le réacteur est ce que vous en retirez. Contrairement au pétrole brut, qui a été naturellement raffiné au cours des millénaires, les déchets plastiques sont un mélange complexe de polymères, d'additifs et de matériaux non plastiques.

Hétéroatomes : les éléments non hydrocarbonés

Les carburants idéaux sont des hydrocarbures purs (hydrogène et carbone). Cependant, de nombreux plastiques courants contiennent d'autres éléments appelés hétéroatomes, qui s'intègrent dans la structure moléculaire de l'huile.

Les plus importants sont l'oxygène, provenant du polyéthylène téréphtalate (PET) et de l'acide polylactique (PLA), et l'azote, provenant des polyamides (Nylon) et du polyuréthane. Ces éléments donnent des composés oxygénés et azotés qui réduisent la teneur énergétique et la stabilité de l'huile.

Halogènes : Chlore et Brome

Les halogènes sont des contaminants particulièrement problématiques. Le chlore est le plus notoire, provenant principalement du polychlorure de vinyle (PVC). Pendant la pyrolyse, il forme du gaz d'acide chlorhydrique (HCl) hautement corrosif, qui peut gravement endommager l'équipement et empoisonner les catalyseurs de raffinage en aval.

Le brome provient des retardateurs de flamme bromés (RFB) couramment utilisés dans les plastiques électroniques (par exemple, l'ABS) et les matériaux de construction. Comme le chlore, il est hautement corrosif et un poison pour les catalyseurs.

Métaux et inorganiques

Les plastiques contiennent une large gamme d'additifs inorganiques. Ceux-ci comprennent les pigments (par exemple, le dioxyde de titane pour le blanc), les charges (par exemple, le carbonate de calcium pour ajouter du volume) et les stabilisants qui peuvent contenir du zinc, du plomb et du cadmium.

Pendant la pyrolyse, ces matériaux se concentrent en grande partie dans le sous-produit de charbon solide. Cependant, certains peuvent être entraînés dans l'huile sous forme de fines particules ou de composés organométalliques volatils, contribuant à la formation de cendres et agissant comme poisons pour les catalyseurs.

Charbon résiduel et cendres

Tout le matériau organique ne se vaporise pas pendant la pyrolyse. Un résidu solide connu sous le nom de charbon est toujours produit. De fines particules de ce charbon peuvent être entraînées dans les vapeurs d'huile et se condenser avec le liquide, créant une boue physique qui peut bloquer les tuyaux et encrasser l'équipement.

Comprendre l'impact des contaminants

Ces contaminants ne sont pas des impuretés mineures ; ils limitent fondamentalement l'utilisation de l'huile de pyrolyse et créent des risques opérationnels importants.

Corrosion et dommages aux équipements

L'acide chlorhydrique (du PVC) et l'acide bromhydrique (des RFB) sont extrêmement corrosifs pour l'acier, surtout aux températures élevées d'un système de pyrolyse. Cela nécessite l'utilisation d'alliages coûteux et des programmes de maintenance robustes, augmentant les coûts d'investissement et d'exploitation.

Empoisonnement des catalyseurs

Le plus grand obstacle à l'utilisation de l'huile de pyrolyse est peut-être l'empoisonnement des catalyseurs. Les raffineries de pétrole traditionnelles utilisent des catalyseurs très sensibles pour des processus comme le craquage catalytique fluidisé (FCC) et l'hydrotraitement.

Des éléments comme le chlore, le soufre, l'azote, le plomb et le zinc désactivent de manière permanente ces catalyseurs, même à des niveaux de parties par million. Cela rend le co-traitement de l'huile de pyrolyse avec du pétrole brut conventionnel impossible sans un prétraitement étendu et coûteux.

Qualité et stabilité réduites du carburant

Les composés oxygénés réduisent le pouvoir calorifique de l'huile, ce qui signifie qu'il faut en brûler davantage pour produire la même quantité d'énergie. De plus, les composés contenant de l'oxygène et de l'azote sont souvent réactifs, ce qui entraîne une lente dégradation, polymérisation et formation de gommes et de sédiments dans l'huile pendant le stockage.

Pièges courants et stratégies d'atténuation

La gestion des contaminants nécessite une approche systémique, impliquant des compromis entre le coût, la complexité et la qualité du produit final.

Le mythe d'une matière première "propre"

Même un flux apparemment propre d'un seul type de plastique, comme le polypropylène, contiendra toujours des mélanges exclusifs de stabilisants, de pigments et d'auxiliaires de traitement. Supposer que tout déchet plastique réel est "pur" est une erreur courante et coûteuse.

Solution en amont : Tri des matières premières

La stratégie la plus efficace consiste à retirer les plastiques problématiques avant qu'ils n'entrent dans le réacteur. Les technologies de tri avancées peuvent identifier et séparer le PVC et le PET, qui sont les sources des contaminants de chlore et d'oxygène les plus problématiques. Cela ajoute des coûts et de la complexité, mais améliore considérablement la qualité de l'huile résultante.

Solution en aval : Valorisation de l'huile

Après production, l'huile de pyrolyse doit être "valorisée" pour répondre aux spécifications de la raffinerie. Il s'agit d'un processus en plusieurs étapes qui peut inclure :

- Lits de garde : Utilisation d'adsorbants pour capturer des poisons spécifiques comme le chlore.

- Distillation : Séparation de l'huile en différentes fractions, similaire à une raffinerie traditionnelle.

- Hydrotraitement : Un processus à haute pression et haute température qui utilise de l'hydrogène et un catalyseur pour éliminer les hétéroatomes (Cl, N, O, S) et saturer les molécules instables. C'est efficace mais énergivore et coûteux.

Faire le bon choix pour votre objectif

Votre stratégie de gestion des contaminants doit s'aligner sur votre objectif de produit final.

- Si votre objectif principal est de produire une matière première prête pour la raffinerie : Votre priorité absolue doit être un prétraitement agressif pour éliminer le chlore (PVC) et une valorisation complète en aval, en particulier l'hydrotraitement.

- Si votre objectif principal est de créer un carburant de qualité inférieure pour les fours ou les chaudières : Vous pouvez tolérer des niveaux plus élevés de certains contaminants, mais le chlore et les métaux doivent toujours être minimisés pour éviter la corrosion et les problèmes opérationnels.

- Si votre objectif principal est d'évaluer la viabilité économique d'un projet de pyrolyse : Le coût de l'élimination des contaminants – à la fois le tri en amont et la valorisation en aval – doit être un poste central de votre modèle financier, car il détermine souvent la rentabilité.

Comprendre et gérer ces contaminants est le défi d'ingénierie central qui sépare un processus théorique d'une solution d'économie circulaire commercialement réussie.

Tableau récapitulatif :

| Type de contaminant | Sources principales | Impacts clés |

|---|---|---|

| Chlore (Halogènes) | PVC, retardateurs de flamme | Corrosion, empoisonnement des catalyseurs |

| Oxygène/Azote (Hétéroatomes) | PET, Nylon, polyuréthane | Stabilité réduite du carburant, valeur énergétique inférieure |

| Métaux et inorganiques | Pigments, charges, stabilisants | Formation de cendres, désactivation des catalyseurs |

| Charbon et solides | Pyrolyse incomplète | Boues, encrassement des équipements |

Prêt à optimiser votre processus de pyrolyse avec un équipement de laboratoire fiable ? KINTEK est spécialisé dans les fours, les réacteurs et les outils analytiques qui vous aident à gérer les contaminants et à améliorer la qualité de l'huile. Que vous développiez votre R&D ou que vous assuriez l'efficacité opérationnelle, nos solutions sont conçues pour les besoins de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets de pyrolyse !

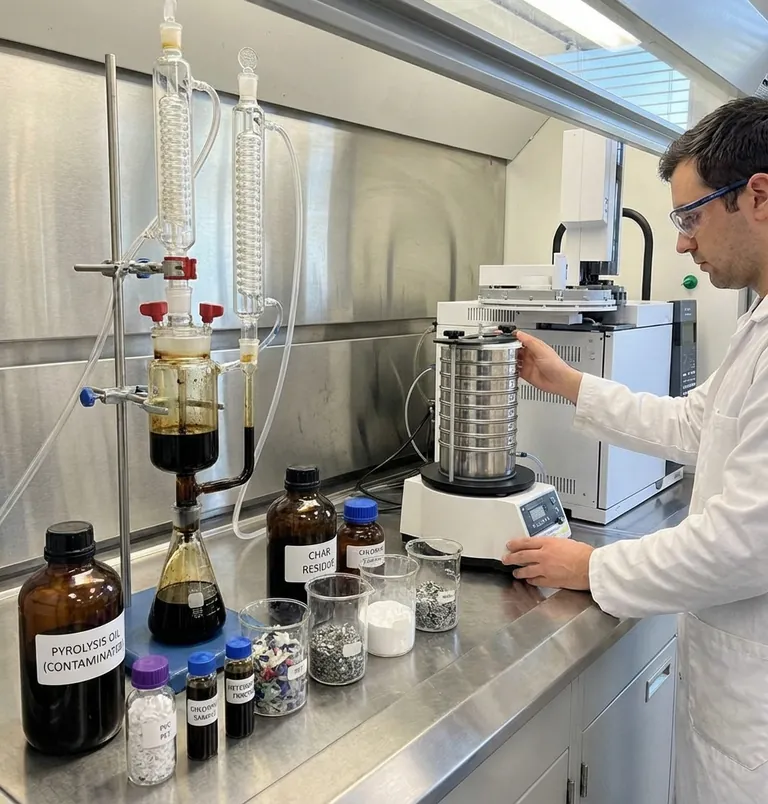

Guide Visuel

Produits associés

- Tamis de laboratoire et machine de tamisage vibrant

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

- Four rotatif électrique pour pyrolyse de biomasse

Les gens demandent aussi

- Quel est le meilleur fournaise, à flux ascendant ou descendant ? Le bon choix dépend de la configuration de votre maison.

- Quelle est la température du processus de refusion ? Maîtriser le pic de 240-250°C pour des joints de soudure parfaits

- À quoi sert une étuve de laboratoire ? Votre guide de la précision à haute température

- Comment le contrôle de la température d'une étuve de laboratoire affecte-t-il les catalyseurs bimétalliques ? Assurer une dispersion optimale des métaux

- Que fait le processus HIP ? Éliminer la porosité pour une performance matérielle supérieure

- Quels sont les deux types de machines de moulage sous pression ? Moulage sous pression à chambre chaude contre moulage sous pression à chambre froide

- Quelles sont les précautions à prendre lors du chauffage d'une substance en laboratoire ? Assurer la sécurité et prévenir les accidents

- Comment un système d'homogénéisation par ultrasons perturbe-t-il les structures cellulaires végétales ? Améliorez l'extraction grâce à la cavitation acoustique