En bref, les revêtements pour outils en carbure les plus courants sont des familles de matériaux basées sur le Nitrure de Titane (TiN), le Carbonitrure de Titane (TiCN) et le Nitrure d'Aluminium et de Titane (AlTiN). Chacun offre une combinaison unique de dureté, de résistance à la chaleur et de pouvoir lubrifiant conçue pour optimiser la durée de vie et la performance de l'outil pour des matériaux et des conditions de coupe spécifiques.

Le principe fondamental n'est pas de trouver le seul revêtement « meilleur », mais d'adapter les propriétés spécifiques du revêtement au matériau que vous usinez et aux exigences de l'opération d'usinage. Le bon revêtement agit comme un bouclier, modifiant fondamentalement la manière dont l'outil interagit avec la pièce.

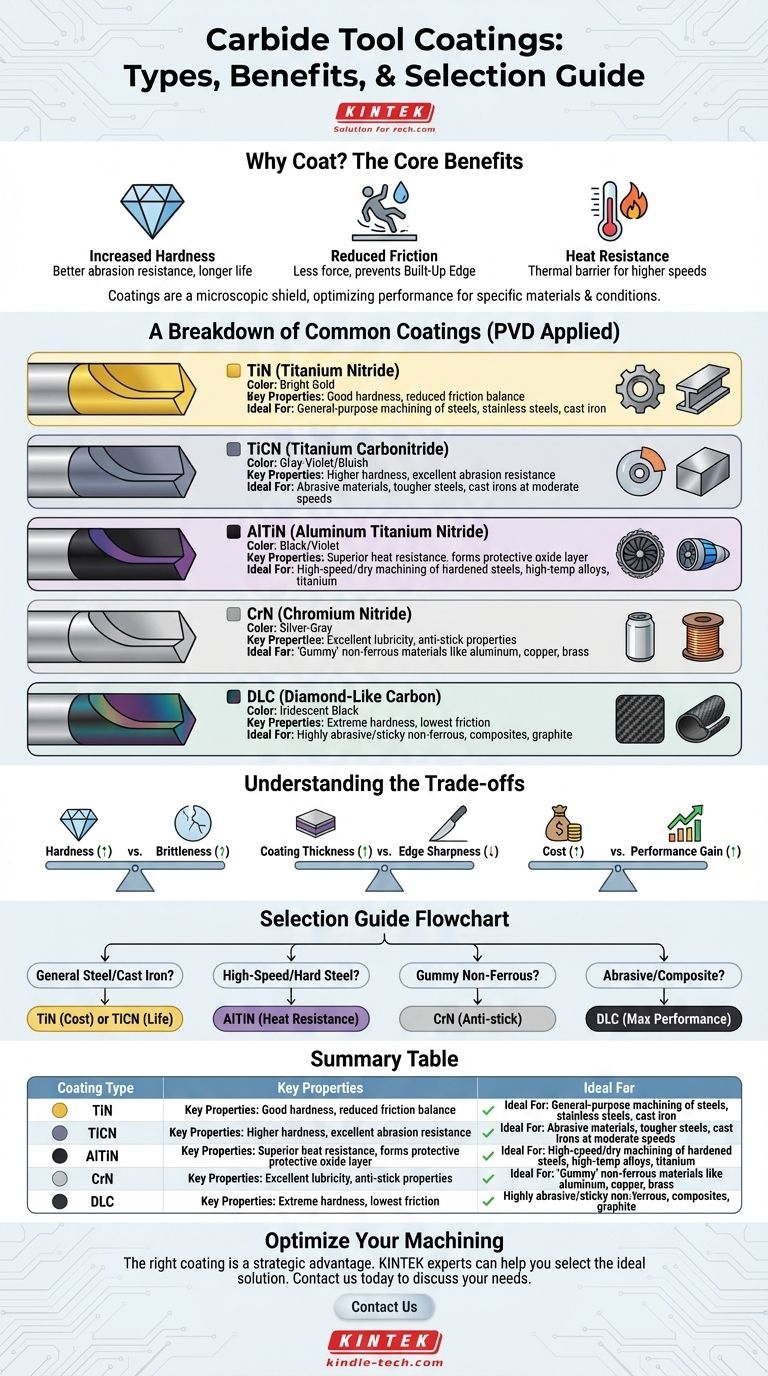

Pourquoi revêtir un outil en carbure en premier lieu ?

Avant de comparer les revêtements, il est essentiel de comprendre ce qu'ils font. Un outil en carbure non revêtu est déjà très dur, mais une couche microscopique de revêtement ajoute des avantages critiques en termes de performance.

### Les Trois Avantages Fondamentaux

Un revêtement améliore la performance d'un outil de trois manières principales :

- Dureté Accrue : Le revêtement est souvent nettement plus dur que le substrat en carbure lui-même. Cela se traduit directement par une meilleure résistance à l'abrasion et un tranchant plus durable.

- Friction Réduite : Une surface plus lisse et plus lubrifiante réduit les forces nécessaires à la coupe et aide à empêcher le matériau de coller à l'outil, un problème connu sous le nom de phénomène d'adhérence (BUE - Built-Up Edge).

- Résistance à la Chaleur : Les revêtements agissent comme une barrière thermique, protégeant l'outil en carbure des températures extrêmes générées au tranchant. Certains revêtements utilisent même cette chaleur à leur avantage en formant des couches d'oxyde protectrices.

Analyse des Revêtements d'Outils Courants

Bien qu'il existe de nombreuses variations propriétaires, la plupart des revêtements appartiennent à quelques familles clés. Ils sont généralement appliqués via un processus appelé Dépôt Physique en Phase Vapeur (PVD), qui fixe une couche de seulement quelques microns d'épaisseur à la surface de l'outil.

### TiN (Nitrure de Titane)

Le TiN est le revêtement classique, polyvalent, facilement identifiable par sa couleur or vif. Ce fut l'un des premiers revêtements PVD à être largement utilisé et reste un choix fiable et économique.

Il offre un bon équilibre entre dureté accrue et friction réduite, ce qui en fait une amélioration significative par rapport à un outil non revêtu pour l'usinage général des aciers, des aciers inoxydables et de la fonte.

### TiCN (Carbonitrure de Titane)

Considérez le TiCN comme une étape supérieure au TiN en termes de dureté. L'ajout de carbone dans la matrice du matériau le rend nettement plus résistant à l'usure abrasive.

Cette dureté supplémentaire rend le TiCN (souvent gris-violet ou bleuâtre) idéal pour couper des matériaux abrasifs ou lorsque vous avez besoin d'une durée de vie d'outil plus longue dans des aciers et des fontes plus durs, en particulier à des vitesses de coupe modérées.

### AlTiN / TiAlN (Nitrure d'Aluminium et de Titane)

Cette famille de revêtements représente un bond majeur en performance thermique et est un choix de premier ordre pour l'usinage haute performance. L'ingrédient clé est l'aluminium, qui forme une couche microscopique d'oxyde d'aluminium au tranchant lorsque les températures augmentent.

Cette couche céramique auto-formante est incroyablement dure et agit comme une excellente barrière thermique, permettant à l'AlTiN (noir/violet) d'exceller dans l'usinage à grande vitesse et à sec des aciers trempés, des alliages à haute température et du titane. Plus la teneur en aluminium est élevée (comme dans AlTiN par rapport à TiAlN), meilleure est la performance à haute température.

### CrN (Nitrure de Chrome)

Le CrN (gris argenté) n'est pas aussi dur que les revêtements à base de titane, mais son principal avantage est une excellente lubrification et des propriétés anti-adhérence.

Cela en fait le choix préféré pour l'usinage de matériaux « gommeux » qui ont tendance à provoquer un phénomène d'adhérence, notamment les matériaux non ferreux comme l'aluminium, le cuivre et le laiton.

### DLC (Carbone Amorphe de Type Diamant)

Les revêtements DLC sont une famille de films avancés à base de carbone qui offrent une dureté extrême combinée à un coefficient de friction exceptionnellement bas — encore plus bas que le CrN.

Cette lubrification inégalée fait des revêtements DLC (typiquement noirs iridescents) la solution ultime pour l'usinage de matériaux non ferreux très abrasifs et collants, tels que l'aluminium à haute teneur en silicium, le graphite et les composites.

Comprendre les Compromis

Le choix d'un revêtement implique de mettre en balance des facteurs concurrents. Il n'existe pas de revêtement unique supérieur dans toutes les situations.

### Dureté contre Fragilité

En général, à mesure que la dureté d'un revêtement augmente, sa fragilité augmente également. Un revêtement extrêmement dur comme le TiCN est excellent pour une coupe lisse et continue, mais il peut être plus sujet à l'écaillage qu'un revêtement plus résistant et plus ductile dans les opérations avec des interruptions importantes.

### Épaisseur du Revêtement contre Netteté du Tranchant

Les revêtements ajoutent de l'épaisseur, même si ce n'est que de quelques microns. Pour les matériaux qui nécessitent un tranchant extrêmement aiguisé, comme l'aluminium, un revêtement plus épais peut légèrement arrondir le bord, ce qui nuit à la performance. C'est pourquoi les revêtements DLC ou CrN minces sont souvent préférés pour ces applications.

### Coût contre Gain de Performance

Les revêtements avancés comme l'AlTiN et le DLC coûtent plus cher que le TiN standard. Vous devez évaluer si l'augmentation de la durée de vie de l'outil et de la productivité justifie l'investissement initial plus élevé. Pour un travail ponctuel dans de l'acier doux, le TiN est suffisant. Pour une production à haut volume dans un matériau difficile, l'AlTiN se rentabilisera presque certainement.

Sélection du Bon Revêtement pour Votre Application

Utilisez ceci comme point de départ pour adapter le revêtement à votre travail.

- Si votre objectif principal est l'usinage polyvalent des aciers et de la fonte : Commencez par le TiN pour son rapport coût-efficacité ou passez au TiCN pour une durée de vie d'outil plus longue dans des conditions plus abrasives.

- Si votre objectif principal est l'usinage à grande vitesse ou à sec des aciers trempés et des superalliages : L'AlTiN est le choix évident en raison de sa résistance supérieure à la chaleur.

- Si votre objectif principal est l'usinage de l'aluminium, du cuivre ou d'autres matériaux non ferreux : Le CrN ou le DLC sont vos meilleures options pour prévenir le phénomène d'adhérence et obtenir une finition supérieure.

- Si votre objectif principal est la performance maximale dans les matériaux non ferreux et composites : Le DLC offre la combinaison ultime de dureté et de pouvoir lubrifiant.

En fin de compte, comprendre ces propriétés de revêtement vous permet de sélectionner un outil non seulement en fonction de sa forme, mais aussi de sa surface conçue.

Tableau Récapitulatif :

| Type de Revêtement | Propriétés Clés | Idéal Pour |

|---|---|---|

| TiN (Nitrure de Titane) | Bonne dureté, friction réduite, économique | Usinage général des aciers, aciers inoxydables, fonte |

| TiCN (Carbonitrure de Titane) | Dureté supérieure au TiN, excellente résistance à l'abrasion | Usinage de matériaux abrasifs, aciers plus durs, fontes à vitesses modérées |

| AlTiN (Nitrure d'Aluminium et de Titane) | Résistance supérieure à la chaleur, forme une couche d'oxyde protectrice | Usinage à grande vitesse/à sec des aciers trempés, alliages à haute température, titane |

| CrN (Nitrure de Chrome) | Excellente lubrification, propriétés anti-adhérence | Usinage de matériaux non ferreux « gommeux » comme l'aluminium, le cuivre, le laiton |

| DLC (Carbone Amorphe de Type Diamant) | Dureté extrême, friction la plus faible, haute lubrification | Usinage de matériaux non ferreux très abrasifs/collants, composites, graphite |

Prêt à optimiser votre processus d'usinage avec le revêtement d'outil parfait ? Le bon revêtement n'est pas seulement une mise à niveau — c'est un avantage stratégique qui augmente considérablement la durée de vie de l'outil, améliore la qualité de la finition et augmente la productivité. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire haute performance et de consommables, y compris des outils de précision conçus pour vos défis spécifiques. Nos experts peuvent vous aider à sélectionner le revêtement idéal pour vos matériaux et vos opérations. Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de vos besoins et découvrir comment les solutions KINTEK peuvent améliorer l'efficacité et les résultats de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

Les gens demandent aussi

- Quels avantages techniques l'équipement LPCVD offre-t-il par rapport aux procédés atmosphériques ? Améliorer l'efficacité des cellules solaires

- Quelle est la différence entre les diamants cultivés en laboratoire et les diamants CVD ? Comprendre les deux principales méthodes de création

- Qu'est-ce que le processus de film mince pour les semi-conducteurs ? Un guide des techniques PVD, CVD et ALD

- Comment nettoyer un substrat pour le dépôt de couches minces ? Obtenez des surfaces impeccables pour une qualité de film supérieure

- Le dépôt chimique en phase vapeur est-il un procédé descendant (top-down) ? Découvrez la puissance de la fabrication ascendante (bottom-up)

- Pourquoi les supports en graphite sont-ils choisis pour supporter les substrats en silicium ? Avantages clés pour la pureté du revêtement Al2TiO5.

- Quel est le mécanisme nouvellement découvert pour la formation de diamants lors du CVD ? Explorer la transition graphite-diamant

- Qu'est-ce que l'appareil de dépôt chimique en phase vapeur ? Les composants essentiels pour le dépôt de couches minces