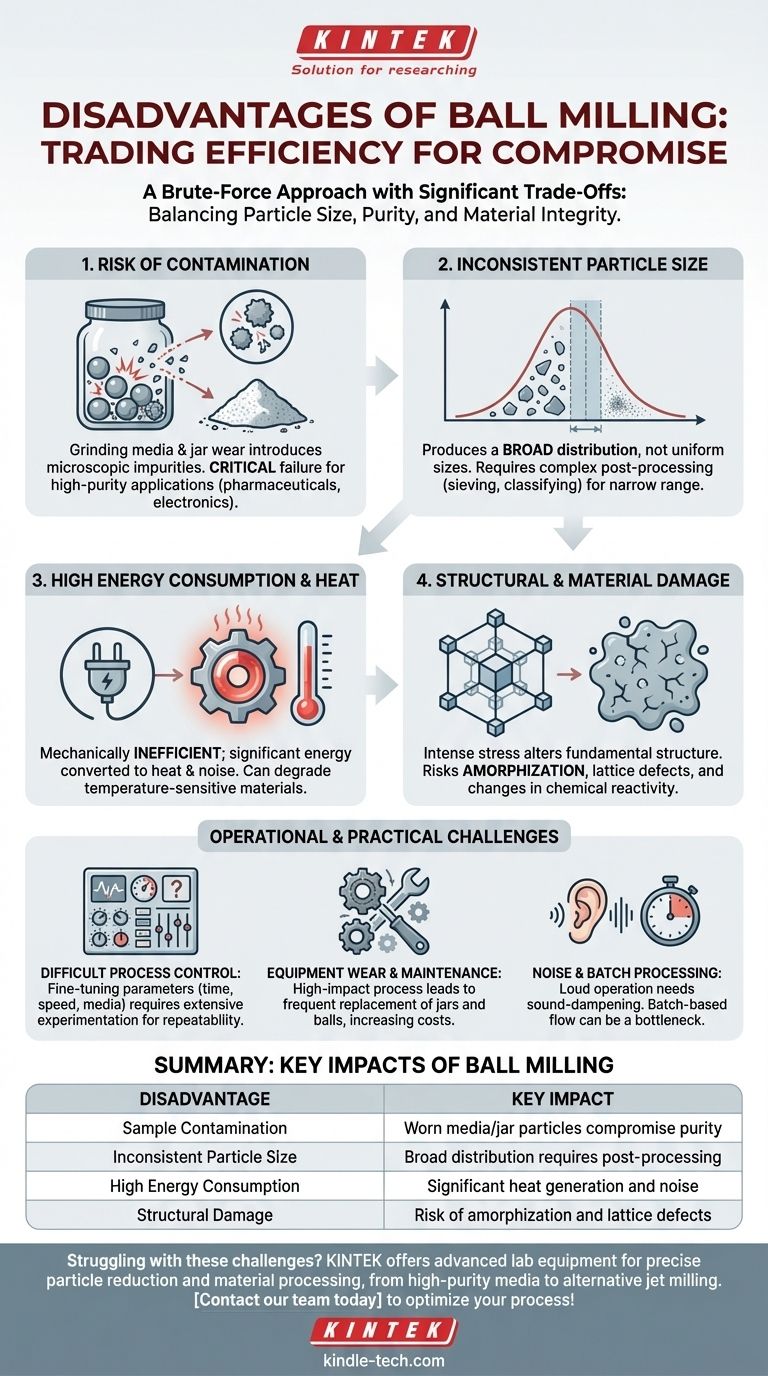

Les principaux inconvénients du broyage à boulets sont le potentiel de contamination de l'échantillon, des tailles de particules finales incohérentes, une consommation d'énergie élevée et le risque d'altérer les propriétés fondamentales du matériau par un stress mécanique intense. Cette méthode, bien que largement utilisée, est une approche brutale avec des compromis significatifs.

Le défi principal du broyage à boulets est que son mécanisme – écraser les particules avec des médias lourds – est intrinsèquement imprécis. Cela conduit à un équilibre constant entre l'obtention de la taille de particule souhaitée et l'acceptation des effets collatéraux de la contamination, du gaspillage d'énergie et des dommages potentiels au matériau lui-même.

Les principaux inconvénients du processus de broyage à boulets

Le broyage à boulets est une technique fondamentale pour réduire la taille des particules, mais son efficacité a un coût. La nature mécanique du processus introduit plusieurs limitations clés qui doivent être prises en compte.

Risque de contamination

Le processus de broyage repose sur la collision constante et à fort impact entre les médias de broyage (les boulets) et le pot de broyage. Au fil du temps, ces deux composants s'usent inévitablement.

Cette usure introduit des particules microscopiques des médias et du matériau du pot directement dans votre échantillon. Pour les applications de haute pureté, telles que les produits pharmaceutiques, l'électronique ou les produits chimiques de spécialité, cette contamination peut être un point de défaillance critique.

Distribution de taille de particules incohérente

Le broyage à boulets ne produit pas de particules de taille uniforme. Au lieu de cela, il crée une large distribution de tailles, de la poussière très fine aux fragments plus grands, partiellement broyés.

L'obtention d'une gamme de tailles de particules étroite et spécifique nécessite souvent des étapes de post-traitement supplémentaires, telles que le tamisage ou la classification. Cela ajoute de la complexité, du temps et des coûts à l'ensemble du flux de travail.

Consommation d'énergie élevée et chaleur

Le processus est mécaniquement inefficace. Une partie importante de l'énergie électrique utilisée pour faire tourner le pot est convertie en chaleur et en bruit, et non en rupture de particules.

Cette chaleur générée peut être préjudiciable aux matériaux sensibles à la température, pouvant provoquer une dégradation, des changements de phase ou des réactions chimiques indésirables.

Potentiel de dommages structurels

L'énergie mécanique intense ne réduit pas seulement la taille des particules ; elle peut altérer fondamentalement la structure du matériau.

Cela peut entraîner une amorphisation (la perte d'une structure cristalline), l'introduction de défauts de réseau et des changements dans la réactivité chimique du matériau. Pour les applications en science des matériaux où des propriétés cristallographiques précises sont essentielles, c'est un inconvénient majeur.

Comprendre les compromis et les défis opérationnels

Au-delà de l'impact direct sur le matériau, il existe des inconvénients pratiques et opérationnels à prendre en compte lors de la mise en œuvre du broyage à boulets.

Contrôle de processus difficile

Obtenir des résultats parfaitement reproductibles avec le broyage à boulets est difficile. La taille finale des particules est influencée par de nombreuses variables, notamment le temps de broyage, la vitesse, la taille et la quantité des médias, et le rapport matériau/média. L'ajustement précis de ces paramètres nécessite une expérimentation approfondie.

Usure de l'équipement et maintenance

La nature abrasive et à fort impact du processus entraîne une usure significative du pot de broyage et des boulets. Ces composants doivent être surveillés et remplacés régulièrement, ce qui contribue aux coûts d'exploitation et aux temps d'arrêt continus.

Bruit et traitement par lots

Les broyeurs à boulets sont notoirement bruyants, nécessitant souvent des pièces dédiées ou des enceintes insonorisées. De plus, la plupart des configurations à l'échelle du laboratoire et de la production sont basées sur des lots, ce qui peut constituer un goulot d'étranglement dans les flux de travail qui bénéficieraient autrement d'un processus de fabrication continu.

Faire le bon choix pour votre objectif

Pour déterminer si le broyage à boulets est approprié, vous devez peser ses inconvénients par rapport aux exigences spécifiques de votre projet.

- Si votre objectif principal est la pureté du matériau : Le risque de contamination est votre plus grand obstacle ; vous devez utiliser des médias de haute dureté et à faible usure (comme la zircone) ou envisager une méthode alternative sans média.

- Si votre objectif principal est une distribution de taille de particules précise et étroite : Le broyage à boulets peut ne pas être une solution en une seule étape ; prévoyez des étapes de classification secondaires ou évaluez des technologies comme le broyage à jet.

- Si votre objectif principal est de préserver la structure cristalline du matériau : L'énergie mécanique élevée est une menace significative ; contrôlez soigneusement les paramètres de broyage ou utilisez une technique de broyage à faible énergie.

- Si votre objectif principal est une réduction de taille en vrac simple et économique : Le broyage à boulets est souvent un cheval de bataille viable, mais vous devez tenir compte de la consommation d'énergie et de la maintenance dans votre analyse des coûts totaux.

En fin de compte, comprendre ces limitations inhérentes est la clé pour utiliser efficacement le broyage à boulets ou choisir une alternative plus appropriée.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Contamination de l'échantillon | Les particules de média/pot usées compromettent la pureté |

| Taille de particules incohérente | La large distribution nécessite un post-traitement |

| Consommation d'énergie élevée | Génération significative de chaleur et de bruit |

| Dommages structurels | Risque d'amorphisation et de défauts de réseau |

| Contrôle de processus difficile | Difficile à affiner pour des résultats reproductibles |

| Usure de l'équipement | Coûts de maintenance et de remplacement élevés |

Vous rencontrez des problèmes de contamination, de résultats incohérents ou de dommages matériels dus au broyage à boulets ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables, offrant des solutions pour une réduction précise de la taille des particules et le traitement des matériaux. Nos experts peuvent vous aider à sélectionner la bonne technologie – qu'il s'agisse de médias de broyage de haute pureté ou de méthodes alternatives comme le broyage à jet – pour atteindre vos objectifs spécifiques en pharmaceutique, en science des matériaux ou en chimie de spécialité. Contactez notre équipe dès aujourd'hui pour optimiser votre processus et protéger vos matériaux !

Guide Visuel

Produits associés

- Meuleuse planétaire de laboratoire à billes rotatives

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

Les gens demandent aussi

- Quels sont les effets du broyage à billes ? Une plongée approfondie dans l'alliage mécanique et la transformation des matériaux

- Quelle est la fonction d'un broyeur à billes planétaire pour les précurseurs de c-LLZO ? Maîtriser la préparation des électrolytes solides

- Quels sont les paramètres d'un broyeur à billes planétaire ? Vitesse de rotation, temps et médias pour un broyage parfait

- Quel est le principe du broyeur à billes planétaire ? Obtenez un broyage rapide et à haute énergie pour vos matériaux

- Quelle est la taille des particules des broyeurs planétaires ? Atteignez une précision à l'échelle nanométrique pour vos matériaux