En bref, les principaux inconvénients des extrudeuses monovis découlent de leur conception simple, qui entraîne de faibles capacités de mélange, une efficacité réduite avec les matériaux complexes et un contrôle limité du processus. Ces limitations les rendent inadaptées aux tâches nécessitant un mélange intensif, un cisaillement élevé ou le traitement de polymères multicomposants ou à haute viscosité.

La simplicité qui rend une extrudeuse monovis fiable et rentable pour les tâches de base est aussi sa plus grande faiblesse. Sa conception fondamentale en tant que convoyeur, plutôt qu'en tant que mélangeur, crée des inconvénients majeurs dans tout processus exigeant une transformation des matériaux, tel que le compoundage ou l'extrusion réactive.

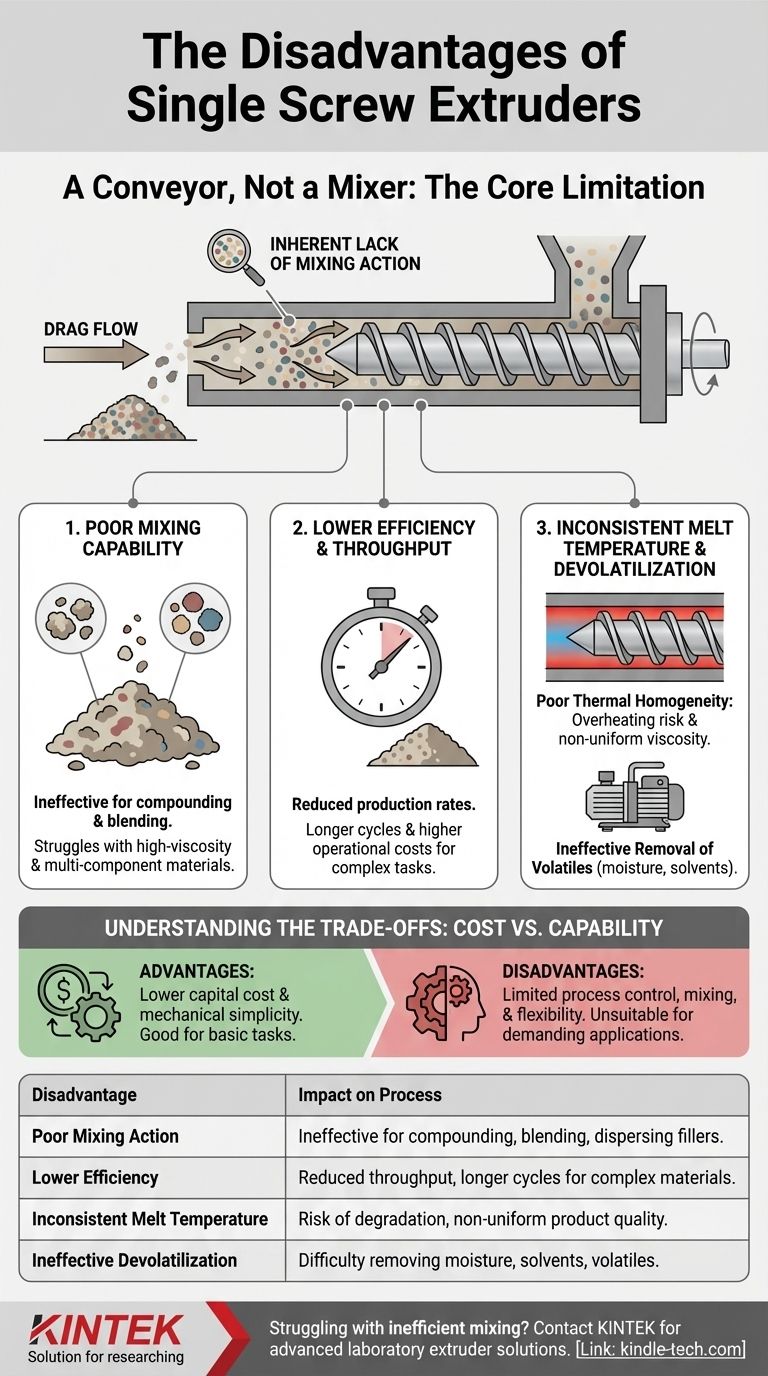

La limitation fondamentale : Un convoyeur, pas un mélangeur

Les inconvénients d'une extrudeuse monovis sont le résultat direct de sa fonction mécanique principale. Elle fonctionne principalement sur un principe appelé débit par entraînement (drag flow), où le matériau est entraîné vers l'avant par la friction entre le polymère et la vis rotative à l'intérieur d'un fourreau stationnaire.

Manque inhérent d'action de mélange

La tâche principale d'une vis unique est de transporter et de faire fondre le matériau. Ce n'est pas un mélangeur efficace.

Le matériau suit en grande partie un chemin hélicoïdal le long du fourreau avec très peu de mélange transversal. Ceci contraste fortement avec une extrudeuse double vis, où les vis engrenantes pétrissent, cisaillent et retournent activement le matériau.

Mauvaise performance avec les matériaux complexes

Ce mélange limité entraîne directement des problèmes avec les matériaux plus exigeants, comme mentionné dans la référence.

Les matériaux à haute viscosité peuvent glisser contre la vis ou le fourreau, réduisant le mouvement vers l'avant et provoquant un débit incohérent. De même, les matériaux multicomposants, tels que les mélanges de polymères ou les composés chargés, sortent souvent de l'extrudeuse mal dispersés, ce qui entraîne une qualité de produit incohérente.

Inefficacité et défis de contrôle du processus

Le simple mécanisme de débit par entraînement introduit plusieurs inefficacités et rend le contrôle précis du processus difficile, surtout par rapport aux systèmes plus avancés.

Efficacité de production plus faible

Pour une taille donnée, une extrudeuse monovis a souvent un débit (rendement) inférieur à celui d'une extrudeuse double vis, en particulier lors du traitement de composés complexes. L'incapacité à générer un cisaillement élevé et un mélange intensif signifie que le processus peut être lent et inefficace.

Cela peut entraîner des cycles de production plus longs et des coûts opérationnels plus élevés par livre de matériau traité.

Température de fusion incohérente

Une extrudeuse monovis dépend fortement du chauffage par cisaillement généré entre le matériau et le fourreau stationnaire. Cela peut créer une faible homogénéité thermique.

Le matériau près de la paroi du fourreau peut surchauffer, risquant une dégradation, tandis que le matériau plus proche de la racine de la vis reste plus froid. Ce gradient de température rend difficile l'obtention d'une viscosité de fusion uniforme, ce qui est essentiel pour la qualité du produit.

Difficulté avec la dévolatilisation

L'élimination des volatils indésirables — tels que l'humidité, les solvants ou les monomères résiduels — est très inefficace dans une extrudeuse monovis.

Une dévolatilisation efficace nécessite d'exposer constamment de nouvelles surfaces du polymère fondu à un vide. La mauvaise action de mélange d'une vis unique ne parvient pas à le faire efficacement, laissant les volatils piégés dans la masse fondue.

Comprendre les compromis

Bien que les inconvénients soient importants, il est crucial de les voir en contexte. Une extrudeuse monovis n'est pas une machine « mauvaise » ; c'est un outil spécialisé qui excelle dans des tâches spécifiques.

Le dilemme coût contre capacité

L'avantage principal d'une extrudeuse monovis est son coût d'investissement inférieur et sa simplicité mécanique. Avec moins de pièces mobiles, elle est moins chère à acheter, à utiliser et à entretenir qu'une extrudeuse double vis.

Le compromis clé est de sacrifier la flexibilité de traitement et la capacité de mélange pour l'efficacité des coûts et la facilité d'utilisation.

Quand éviter une extrudeuse monovis

Les inconvénients deviennent des échecs critiques dans certaines applications. Vous devriez éviter une conception monovis pour :

- Le compoundage : Mélange de polymères avec des pigments, des charges ou des additifs.

- L'extrusion réactive : Lorsqu'une réaction chimique doit se produire dans l'extrudeuse.

- Les matériaux à haute teneur en charges : Traitement de matériaux avec des niveaux élevés de fibre de verre, de talc ou d'autres charges.

- Les processus intensifs en dévolatilisation : Élimination de quantités importantes d'humidité ou de solvants.

Faire le bon choix pour votre processus

Le choix de l'extrudeuse appropriée dépend entièrement de la complexité de votre matériau et de vos objectifs de traitement.

- Si votre objectif principal est le transport simple d'un polymère unique et uniforme : Une extrudeuse monovis est souvent le choix le plus rentable et le plus fiable pour des applications telles que l'extrusion de tuyaux, de profilés solides ou de feuilles.

- Si votre objectif principal est le compoundage, le mélange ou l'extrusion réactive : Les inconvénients inhérents au mélange font d'une extrudeuse double vis le choix nécessaire et de loin supérieur.

- Si votre objectif principal est le traitement de matériaux à haute viscosité ou chargés : La faible efficacité de mélange d'une vis unique entraînera probablement une mauvaise qualité de produit, faisant d'une vis double un investissement beaucoup plus sûr.

En fin de compte, vous devez faire correspondre la capacité de l'outil à la complexité de la tâche.

Tableau récapitulatif :

| Inconvénient | Impact sur le processus |

|---|---|

| Mauvaise action de mélange | Inefficace pour le compoundage, le mélange ou la dispersion des charges. |

| Efficacité réduite | Débit réduit et cycles plus longs pour les matériaux complexes. |

| Température de fusion incohérente | Risque de dégradation du matériau et de qualité de produit non uniforme. |

| Dévolatilisation inefficace | Difficulté à éliminer l'humidité, les solvants ou les volatils de la masse fondue. |

Vous êtes confronté à un mélange inefficace ou à un débit incohérent ? Votre processus pourrait nécessiter un équipement plus sophistiqué. Chez KINTEK, nous sommes spécialisés dans les extrudeuses de laboratoire et les consommables conçus pour les applications exigeantes telles que le compoundage et l'extrusion réactive. Notre expertise peut vous aider à obtenir une dispersion supérieure des matériaux, un contrôle précis de la température et un débit accru. Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de la manière dont nos solutions peuvent optimiser les processus d'extrusion de votre laboratoire et améliorer la qualité de vos produits.

Guide Visuel

Produits associés

- Outils de coupe professionnels pour diaphragme en tissu de papier carbone, feuille de cuivre, aluminium et plus encore

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse à comprimés manuelle à poinçon unique TDP machine à poinçonner des comprimés

- Machine de Broyage de Plastiques Puissante

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

Les gens demandent aussi

- Comment fabriquer un caoutchouc composé ? Maîtriser la séquence pour éviter le « scorch » et garantir la qualité

- Quels sont les avantages de l'extrudeuse à double vis ? Mélange supérieur, flexibilité et efficacité

- Quelle est la différence entre un film monocouche et un film multicouche ? Choisissez l'emballage adapté à votre produit

- Quelle est la différence entre un film monocouche et un film multicouche ? Un guide pour la sélection des matériaux

- Pourquoi une pression spécifique est-elle appliquée pendant la phase de refroidissement du traitement de l'UHMWPE ? Assurer la planéité et l'intégrité structurelle

- Quel est le processus d'extrusion multicouche ? Ingénierie de films plastiques haute performance

- Qu'est-ce que la pyrolyse du caoutchouc naturel ? Une solution durable pour les déchets de pneus et de caoutchouc

- À quoi sert une machine de moulage ? Automatiser le moulage au sable pour des pièces métalliques de haute qualité