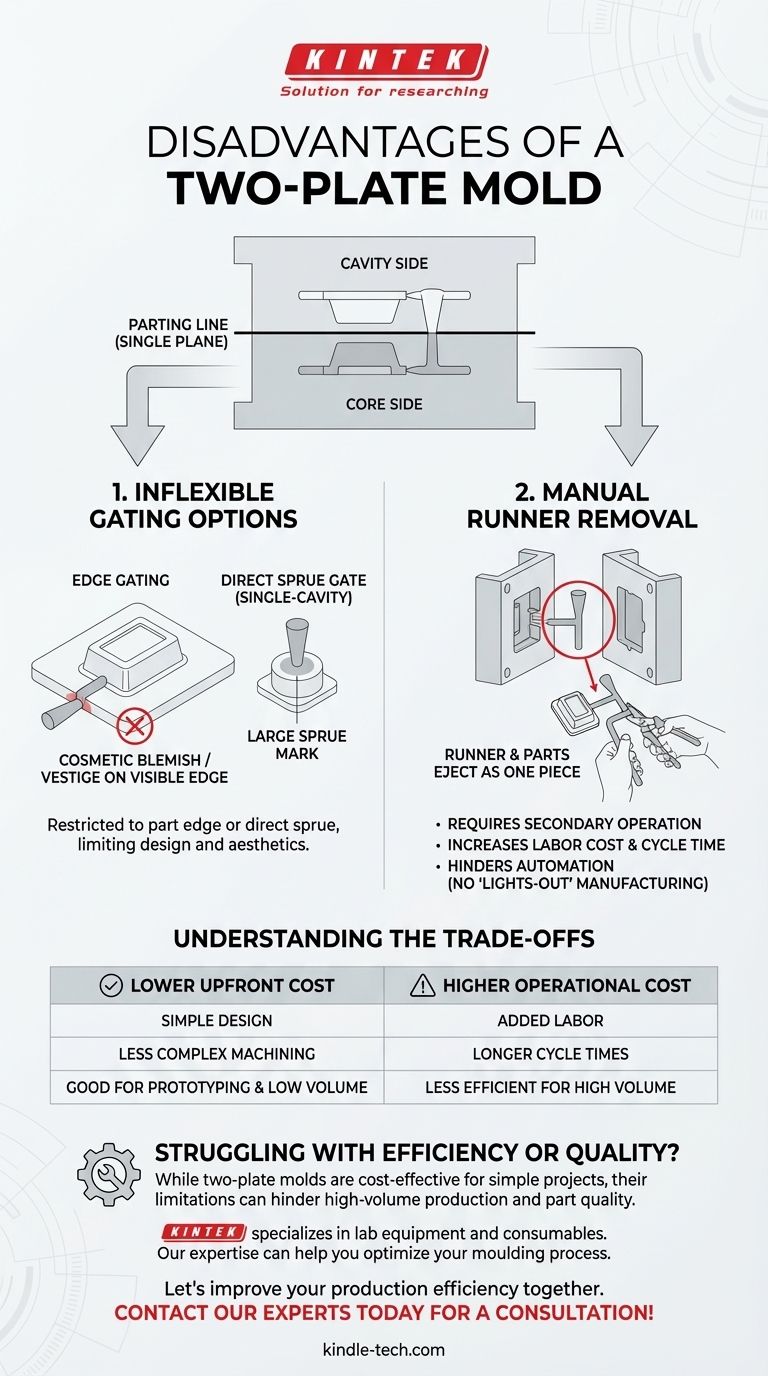

Les principaux inconvénients d'un moule à deux plaques sont ses options de carottage inflexibles et la nécessité d'un retrait manuel des carottes après le moulage. En raison de sa construction simple avec une seule ligne de joint, la porte — où le plastique pénètre dans la cavité de la pièce — est presque toujours limitée au bord du composant. Cela signifie également que le système de carotte reste attaché aux pièces lors de l'éjection, nécessitant une étape secondaire, souvent manuelle, pour les séparer.

Bien qu'apprécié pour sa simplicité et son coût initial plus faible, les principaux inconvénients du moule à deux plaques proviennent d'une seule source : sa conception force à la fois la pièce et le système de carotte à exister sur le même plan, ce qui crée des inefficacités en aval et des limitations de conception.

La limitation fondamentale : une seule ligne de joint

Pour comprendre les inconvénients, nous devons d'abord comprendre la structure fondamentale d'un moule à deux plaques. Sa simplicité est à la fois sa plus grande force et la source de ses limitations.

Qu'est-ce qu'un moule à deux plaques ?

Un moule à deux plaques est le type de moule d'injection le plus basique. Il se compose de deux moitiés principales, un côté cavité et un côté noyau, qui se rencontrent sur un plan unique appelé la ligne de joint.

La conséquence d'un plan unique

Lorsque le moule s'ouvre, il ne se sépare qu'à cette seule ligne de joint. Cela signifie que les pièces elles-mêmes et l'ensemble du système d'alimentation (le canal d'injection et les carottes qui acheminent le plastique) doivent être situés sur ce plan pour être éjectés. Cette contrainte structurelle est la cause première de ses principaux inconvénients.

Inconvénient 1 : Options de carottage inflexibles

La ligne de joint unique restreint sévèrement où et comment le plastique fondu peut être injecté dans la cavité de la pièce.

Pourquoi les portes sont-elles limitées au bord de la pièce ?

Étant donné que le système de carotte doit se situer sur la ligne de joint, il ne peut se connecter à la pièce qu'à l'endroit où la pièce rencontre également cette ligne. Dans presque tous les cas, il s'agit du bord extérieur ou du périmètre du composant. Ceci est connu sous le nom de carottage par le bord ou carottage latéral.

Le problème du carottage par le bord

Forcer la porte sur le côté de la pièce peut être un problème important. Cela laisse une imperfection cosmétique, ou vestige, au point de séparation, ce qui peut être inacceptable pour les surfaces visibles. Cela peut également entraîner des schémas d'écoulement du plastique non idéaux dans les pièces complexes, causant potentiellement des défauts.

L'exception : le carottage direct

Un moule à deux plaques à cavité unique peut utiliser une porte de canal d'injection direct, où le canal d'injection alimente le plastique directement au centre de la pièce. Cependant, cela laisse une marque très grande, souvent inesthétique, et ne convient qu'à des géométries de pièces spécifiques où une telle imperfection est cachée ou sans importance.

Inconvénient 2 : Retrait manuel des carottes

Le deuxième inconvénient majeur est une conséquence directe du fait que le système d'alimentation est attaché aux pièces.

La carotte reste attachée

Lorsque le cycle de moulage est terminé et que le moule s'ouvre, le système de carotte durci et les pièces finies sont éjectés en un seul bloc de plastique connecté.

Le coût des opérations secondaires

Ce bloc unifié nécessite une opération secondaire pour séparer les carottes des pièces. Ceci est souvent effectué manuellement par l'opérateur de la machine, ce qui ajoute des coûts de main-d'œuvre et augmente le temps de cycle global pour chaque tirage.

Défis d'automatisation

Le besoin de séparation manuelle rend difficile la mise en œuvre d'un processus de fabrication entièrement automatisé « sans lumière ». Cette inefficacité rend les moules à deux plaques moins adaptés à la production à très grand volume où chaque seconde du temps de cycle compte.

Comprendre les compromis

Les inconvénients d'un moule à deux plaques doivent être mis en balance avec son principal avantage : la rentabilité.

Coût d'outillage initial plus faible

Les moules à deux plaques sont plus simples dans leur conception et nécessitent moins d'usinage complexe. Cela se traduit par un coût initial plus faible pour construire l'outil, ce qui en fait un excellent choix pour les projets aux budgets serrés.

Coût opérationnel à long terme plus élevé

Les économies initiales peuvent être compensées avec le temps par des coûts opérationnels plus élevés. La main-d'œuvre supplémentaire pour le retrait des carottes et les temps de cycle plus longs peuvent rendre le prix par pièce plus élevé que celui des moules plus complexes, en particulier pour les séries à grand volume.

Quand la simplicité est le bon choix

Malgré les limitations, un moule à deux plaques est souvent la solution parfaite pour le prototypage, les séries de production à faible volume, ou pour les pièces où une porte latérale est cosmétiquement et structurellement acceptable.

Faire le bon choix pour votre projet

Choisir le bon type de moule nécessite d'aligner les capacités de l'outil avec les objectifs spécifiques de votre projet.

- Si votre objectif principal est de minimiser le coût initial de l'outillage et que le volume de production est faible : Un moule à deux plaques est presque toujours le choix le plus économique et le plus pratique.

- Si votre objectif principal est l'esthétique de la pièce et de masquer les marques de porte : Vous devrez envisager un moule à trois plaques ou à canal chaud, car une conception à deux plaques force la porte sur le bord visible de la pièce.

- Si votre objectif principal est la production automatisée à grand volume : Le retrait manuel des carottes requis par un moule à deux plaques augmentera le temps de cycle et les coûts de main-d'œuvre, rendant une conception de moule plus avancée beaucoup plus efficace.

En fin de compte, comprendre ces limitations fondamentales vous permet de mettre en balance l'investissement dans l'outillage et l'efficacité de la production à long terme.

Tableau récapitulatif :

| Inconvénient | Problème fondamental | Impact sur la production |

|---|---|---|

| Carottage inflexible | La ligne de joint unique restreint la porte au bord de la pièce (carottage par le bord). | Imperfections cosmétiques, écoulement du plastique non idéal, défauts potentiels. |

| Retrait manuel des carottes | Le système de carotte et les pièces sont éjectés en un seul bloc connecté. | Nécessite une opération secondaire, augmente le coût de la main-d'œuvre et le temps de cycle, entrave l'automatisation. |

Vous êtes confronté à des problèmes de moulage inefficace ou de défauts cosmétiques sur vos pièces ?

Bien que les moules à deux plaques soient rentables pour les projets simples, leurs limitations peuvent entraver la production à grand volume et la qualité des pièces.

KINTEK se spécialise dans les équipements de laboratoire et les consommables, au service des besoins des laboratoires. Notre expertise peut vous aider à choisir les bonnes solutions d'outillage pour optimiser votre processus de moulage, réduire les coûts opérationnels et obtenir une qualité de pièce supérieure.

Améliorons ensemble votre efficacité de production. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Moule de presse infrarouge de laboratoire sans démoulage pour applications de laboratoire

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

- Mousse de cuivre

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Les gens demandent aussi

- Quelles sont les fonctions d'un moule de pastillage cylindrique et d'une presse hydraulique dans les céramiques LATP ? Créer des pastilles de haute densité

- Quelles sont les précautions à prendre lors de l'échantillonnage ? Assurer l'exactitude des données et minimiser les biais

- De quoi dépend la taille de l'échantillon ? Maîtrisez les 3 facteurs clés pour une recherche précise

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quel est le but de l'utilisation d'un moule pour le pressage de pastilles lors de la préparation d'échantillons de catalyseurs pour des tests ? Assurer la cohérence des données