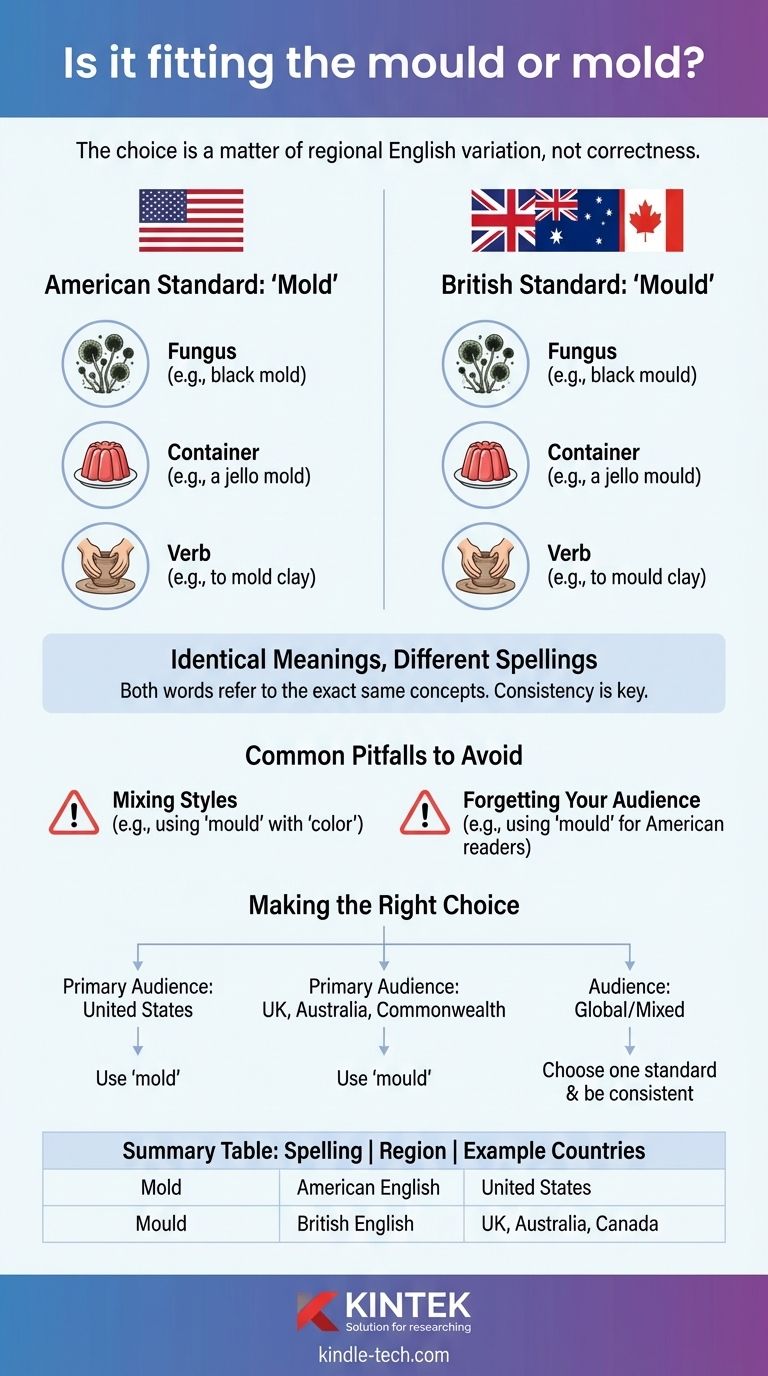

Le choix entre 'mould' et 'mold' est une simple question de variation régionale de l'anglais. L'orthographe correcte dépend entièrement de votre public cible. En anglais américain, l'orthographe standard est mold, tandis qu'en anglais britannique, c'est mould.

La question fondamentale n'est pas de savoir quelle orthographe est "correcte", mais laquelle est appropriée pour votre lecteur. Les deux mots ont exactement la même signification ; la seule différence est la convention géographique. La clé d'une écriture professionnelle est de choisir l'une des deux et de maintenir la cohérence.

La division géographique : anglais américain vs. anglais britannique

La différence entre ces deux orthographes est un exemple clair des variations systématiques entre les deux formes dominantes de la langue anglaise.

La norme américaine : 'Mold'

Aux États-Unis, mold est la seule orthographe standard. Cela s'applique à toutes les définitions du mot.

Cela inclut le champignon (black mold), le récipient utilisé pour le façonnage (a jello mold), et le verbe signifiant façonner (to mold the clay).

La norme britannique : 'Mould'

Au Royaume-Uni, en Australie, en Nouvelle-Zélande et dans d'autres pays du Commonwealth qui suivent la convention britannique, mould est l'orthographe correcte.

Tout comme son homologue américain, cette orthographe est utilisée pour toutes les significations du mot, du biologique à l'industriel.

Significations identiques, orthographes différentes

Il est essentiel de comprendre que la signification ne change pas avec l'orthographe. Les deux mots se réfèrent aux mêmes concepts.

Par exemple, "façonner l'avenir" pourrait être décrit comme "molding the future" dans une publication américaine ou "moulding the future" dans une publication britannique. Les deux sont corrects dans leurs contextes respectifs.

Pièges courants à éviter

Bien que la règle soit simple, l'incohérence peut nuire au professionnalisme de votre écriture. Le choix de 'mold' ou 'mould' fait partie d'un ensemble plus large de différences orthographiques.

Le risque de mélanger les styles

Utiliser 'mould' (britannique) dans le même document que 'color' (américain) ou 'organize' (américain) crée une expérience discordante et incohérente pour le lecteur.

Cette incohérence peut paraître peu professionnelle et suggérer un manque d'attention aux détails.

Oublier votre public

L'erreur la plus courante est de ne pas tenir compte du public principal. Utiliser 'mould' pour un lectorat majoritairement américain peut être tout aussi déroutant que d'utiliser 'mold' pour un lectorat britannique.

Adaptez toujours votre langage et votre orthographe aux personnes que vous essayez d'atteindre.

Faire le bon choix pour votre document

Votre décision doit être basée sur une stratégie éditoriale claire et cohérente.

- Si votre public principal se trouve aux États-Unis : Utilisez toujours 'mold' pour maintenir la cohérence avec les conventions de l'anglais américain.

- Si votre public principal se trouve au Royaume-Uni, en Australie ou dans un autre pays du Commonwealth : Utilisez 'mould' pour vous aligner sur l'anglais britannique standard.

- Si votre public est mondial ou mixte : Choisissez une norme (américaine ou britannique) et appliquez-la de manière cohérente dans l'ensemble de votre document pour tous les mots pertinents (par exemple, color/colour, center/centre).

En comprenant cette simple distinction, vous vous assurez que votre écriture est claire, cohérente et appropriée pour votre lecteur.

Tableau récapitulatif :

| Orthographe | Région | Exemples de pays |

|---|---|---|

| Mold | Anglais américain | États-Unis |

| Mould | Anglais britannique | Royaume-Uni, Australie, Canada |

Besoin d'aide pour vous assurer que vos documents techniques sont parfaitement adaptés à votre public cible ? Chez KINTEK, nous comprenons l'importance de la précision et de la cohérence dans la communication professionnelle, tout comme nous le faisons pour nos équipements de laboratoire et consommables de haute qualité. Que vous serviez un laboratoire local ou une communauté de recherche mondiale, la clarté est essentielle. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre aux besoins spécifiques de votre laboratoire avec la même attention aux détails que vous appliquez à votre écriture.

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Moules de presse cylindriques Assemble Lab

- Moule de presse de laboratoire carré Assemble pour applications de laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Moule de presse de laboratoire en carbure pour applications de laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de moules en PEEK pour les batteries tout solides à base de sulfures ? Haute performance et isolation

- Comment les moules personnalisés en graphite contribuent-ils aux composites graphite en flocons Al-20% Si ? Optimiser la microstructure et la conductivité

- Quel est le rôle physique des moules en graphite lors du pressage à chaud sous vide des corps bruts composites Cu-Al2O3 ?

- Pourquoi utilise-t-on des moules de pression personnalisés lors du processus de pressage à chaud pour les électrolytes polymères solides ?

- Quelle est la durée de vie d'une moisissure ? Elle est immortelle à moins que vous ne contrôliez l'humidité