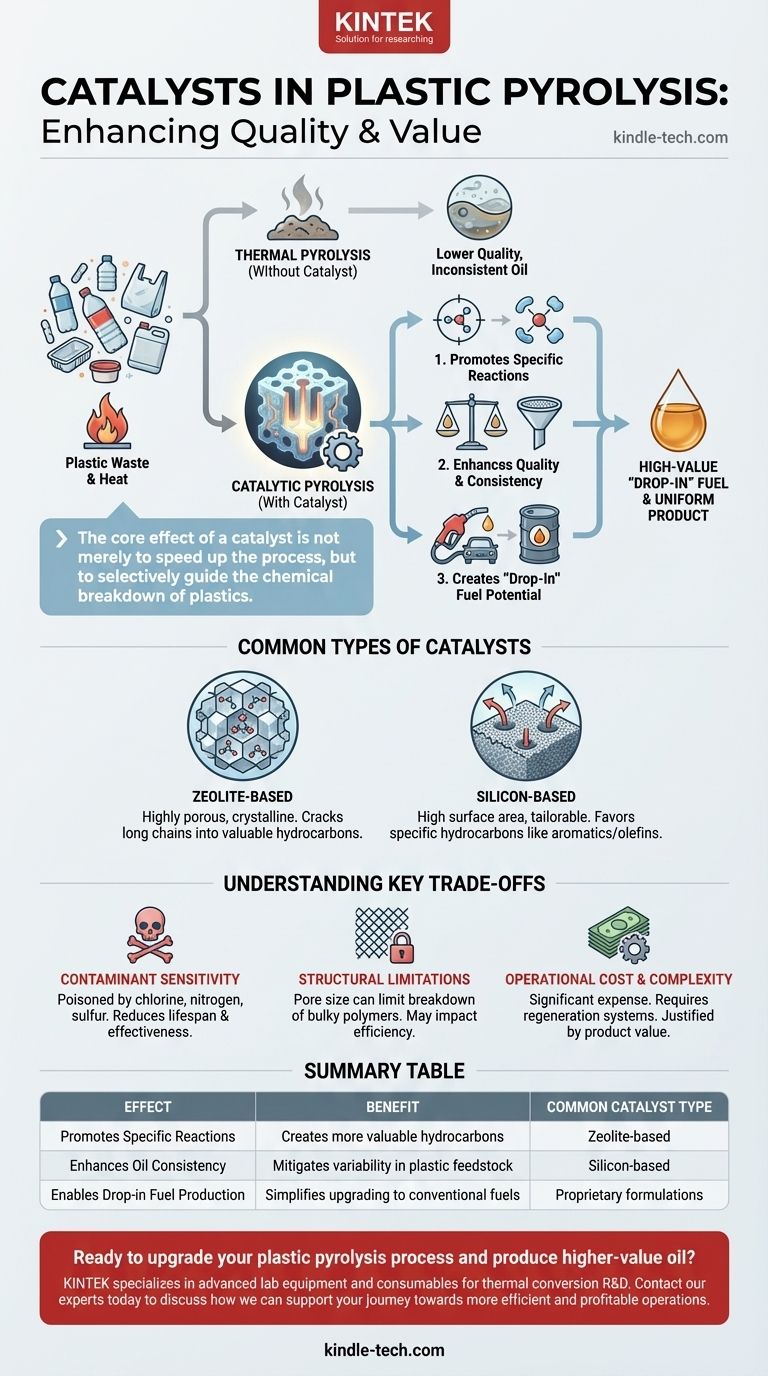

Dans la pyrolyse des plastiques, un catalyseur améliore fondamentalement la qualité du produit final. Son rôle principal est de favoriser des réactions chimiques spécifiques qui convertissent les déchets plastiques bruts en une huile de plus grande valeur. Cette action catalytique donne un produit plus uniforme et plus facile à convertir en carburants « directs » (drop-in), chimiquement similaires aux carburants hydrocarbonés conventionnels.

L'effet fondamental d'un catalyseur n'est pas seulement d'accélérer le processus, mais de guider sélectivement la décomposition chimique des plastiques. Cela produit une huile plus cohérente et plus précieuse, même lorsque l'on traite une qualité variable de matière première plastique brute.

Comment les catalyseurs modifient le processus de pyrolyse

Un catalyseur agit comme un intermédiaire chimique, créant une voie plus efficace pour que les réactions souhaitées se produisent sous la chaleur intense de la pyrolyse. Cette intervention ciblée est ce qui distingue la pyrolyse de base d'un processus de conversion plus raffiné.

Favoriser des réactions chimiques spécifiques

Sans catalyseur, la pyrolyse est un processus de décomposition thermique brutal. Un catalyseur introduit de la précision, encourageant les longues chaînes polymères du plastique à se décomposer en molécules plus spécifiques et désirables. Il oriente le processus vers la création d'hydrocarbures de valeur.

Améliorer la qualité et la cohérence de l'huile

Les déchets plastiques sont notoirement incohérents, avec des variations de composition, d'humidité et de contaminants non plastiques. Les catalyseurs aident à atténuer cette incohérence en favorisant un résultat plus uniforme. Les technologies telles que la purification de l'huile de pyrolyse, souvent utilisées conjointement avec des catalyseurs, garantissent en outre une qualité d'huile constante malgré les variations de la matière première.

Créer un potentiel de carburant « direct »

L'objectif ultime pour de nombreuses opérations est de produire du carburant. Les catalyseurs sont essentiels pour créer une huile contenant des molécules présentes dans les carburants hydrocarbonés actuels. Cela rend le processus de valorisation et de raffinage ultérieur plus simple et plus viable économiquement.

Types courants de catalyseurs

Bien que de nombreux catalyseurs soient propriétaires, plusieurs classes sont largement utilisées dans les processus de conversion thermique et catalytique. Leur structure physique est aussi importante que leur composition chimique.

Catalyseurs à base de zéolithe

Les zéolithes sont des matériaux hautement poreux dotés d'une structure cristalline bien définie. Leurs pores agissent comme des chambres de réaction microscopiques, permettant sélectivement la formation de certaines molécules. Ils sont très efficaces pour craquer les longues chaînes d'hydrocarbures en chaînes plus petites et plus précieuses.

Catalyseurs à base de silicium

Les catalyseurs à base de silicium, souvent sous forme de silice-alumine, sont également courants. Ils offrent une grande surface pour que les réactions se produisent et peuvent être adaptés pour favoriser la production de types spécifiques d'hydrocarbures, tels que les aromatiques ou les oléfines.

Comprendre les compromis clés

L'introduction d'un catalyseur n'est pas une simple mise à niveau ; elle implique un nouvel ensemble de défis opérationnels et de considérations économiques qui doivent être gérés avec soin.

Sensibilité aux contaminants

Les catalyseurs peuvent être « empoisonnés » ou désactivés par des contaminants courants dans les flux de déchets plastiques, tels que le chlore provenant du PVC, l'azote ou le soufre. Cela réduit leur efficacité et leur durée de vie, nécessitant une régénération ou un remplacement plus fréquent.

Limites structurelles

L'efficacité d'un catalyseur est souvent liée à sa structure physique, comme la taille de ses pores. Bien que très efficaces, certains catalyseurs commerciaux comme les zéolithes peuvent rencontrer des difficultés avec les très grands polymères complexes trouvés dans certains types de déchets. Leurs pores étroits, idéaux pour la pétrochimie, peuvent ne pas être parfaitement adaptés à la décomposition de matériaux plus volumineux, ce qui affecte l'efficacité.

Coût opérationnel et complexité

Les catalyseurs haute performance représentent une dépense opérationnelle importante. La nécessité de systèmes de régénération des catalyseurs et le coût de remplacement ajoutent de la complexité et des dépenses financières à l'usine de pyrolyse. Cet investissement doit être justifié par la valeur accrue et la cohérence du produit pétrolier final.

Comment appliquer cela à votre opération

Choisir d'utiliser un catalyseur — et lequel — dépend entièrement de vos objectifs de produit final et de la nature de votre matière première.

- Si votre objectif principal est de produire le brut synthétique de la plus haute qualité pour le raffinage : Un catalyseur sélectif, probablement à base de zéolithe, est essentiel pour créer un produit cohérent et de grande valeur.

- Si votre objectif principal est de traiter des déchets plastiques très mélangés et contaminés : Vous pourriez avoir besoin d'un catalyseur plus robuste et moins coûteux, ou d'un processus multi-étapes comprenant un prétraitement pour protéger le catalyseur.

- Si votre objectif principal est de maximiser le rendement liquide sans exigences de qualité strictes : Un processus de pyrolyse thermique non catalytique pourrait être l'option la plus simple économiquement.

En fin de compte, l'intégration d'un catalyseur transforme la pyrolyse d'une simple décomposition en un processus de conversion chimique ciblé.

Tableau récapitulatif :

| Effet | Avantage | Type de catalyseur courant |

|---|---|---|

| Favorise des réactions spécifiques | Crée des hydrocarbures plus précieux | À base de zéolithe |

| Améliore la cohérence de l'huile | Atténue la variabilité de la matière première plastique | À base de silicium |

| Permet la production de carburant direct | Simplifie la valorisation en carburants conventionnels | Formulations propriétaires |

Prêt à améliorer votre processus de pyrolyse des plastiques et à produire une huile de plus grande valeur ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour la recherche et le développement en conversion thermique. Notre expertise peut vous aider à sélectionner et à tester le bon catalyseur pour votre matière première plastique spécifique et vos objectifs de produit final. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre parcours vers des opérations de pyrolyse plus efficaces et plus rentables.

Guide Visuel

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Fabricant de pièces personnalisées en PTFE Téflon pour entonnoir Büchner et entonnoir triangulaire en PTFE

- Fabricant personnalisé de pièces en PTFE Téflon pour cylindre gradué en PTFE 10/50/100ml

- Fabricant de pièces personnalisées en PTFE Téflon pour boîtes de culture et boîtes d'évaporation

- Pièces en céramique avancée en nitrure de bore (BN) pour l'ingénierie de précision

Les gens demandent aussi

- Comment les joints en PTFE sont-ils utilisés pour la conductivité de l'électrolyte POEGMA ? Assurer la précision des mesures électrochimiques

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Pourquoi les consommables de laboratoire en PTFE sont-ils requis lors des tests d'acier inoxydable par rapport aux acides organiques ? Assurer l'intégrité des données

- Quels sont les avantages de l'utilisation de moules en PTFE pour les échantillons ignifuges de résine époxy ? Assurer des tests de matériaux de haute pureté

- Quels sont les quatre principaux types de capteurs ? Un guide sur la source d'alimentation et le type de signal