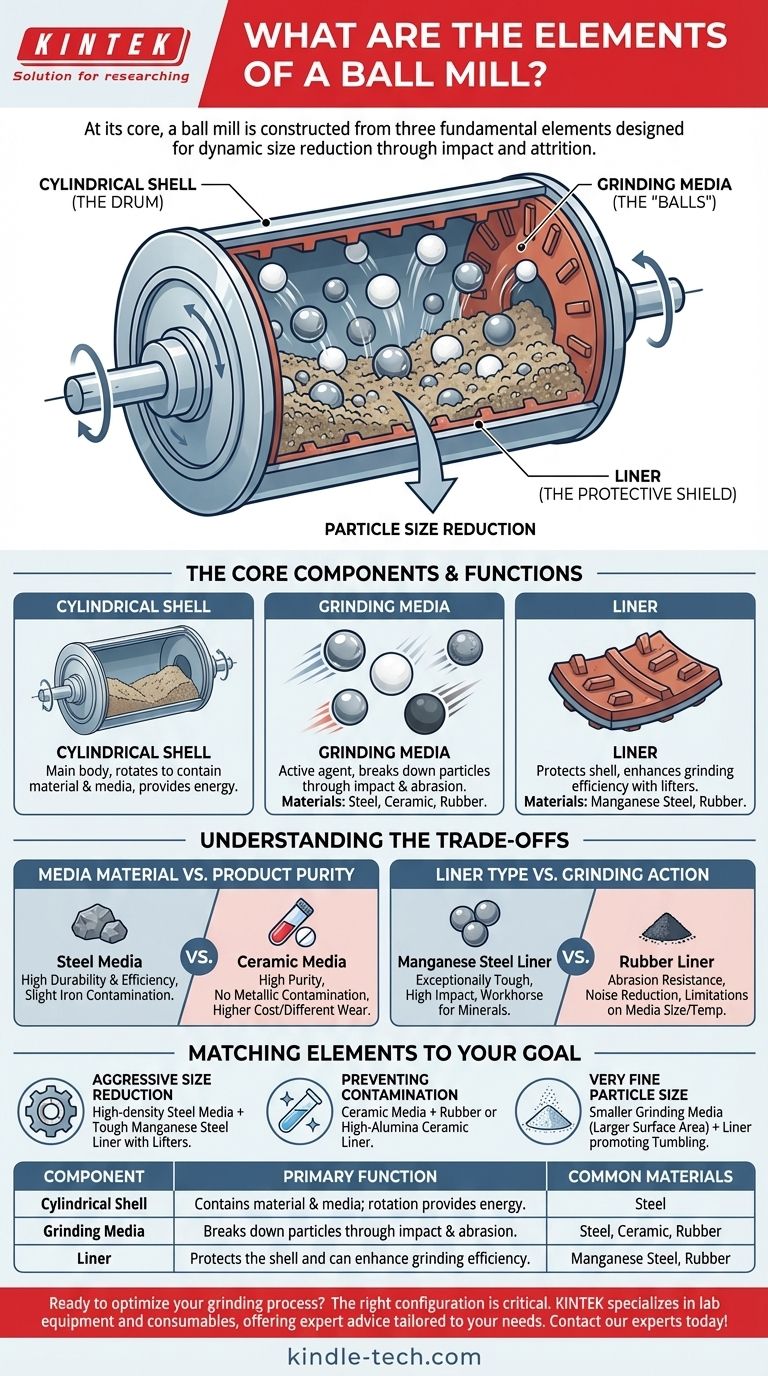

À la base, un broyeur à boulets est construit à partir de trois éléments fondamentaux. Ce sont la cuve cylindrique creuse rotative qui contient le matériau, les médias de broyage (boulets) placés à l'intérieur de la cuve, et une garniture résistante à l'abrasion qui protège la surface intérieure de la cuve. Ensemble, ces composants créent un système dynamique pour réduire la taille des particules par impact et attrition.

L'efficacité d'un broyeur à boulets ne réside pas dans un seul composant, mais dans l'interaction précise entre la rotation de la cuve, l'action de broyage des médias et la fonction protectrice et de levage de la garniture. Comprendre cette interaction est essentiel pour contrôler le produit final.

Les composants essentiels et leurs fonctions

Chaque élément d'un broyeur à boulets a un rôle distinct. Bien que la conception semble simple, la fonction de chaque pièce est essentielle pour obtenir un broyage efficace et performant.

La cuve cylindrique (Le tambour)

La cuve est le corps principal de la machine. C'est un cylindre creux, généralement en acier, qui tourne sur un axe horizontal ou légèrement incliné.

Son objectif principal est de contenir à la fois le matériau à broyer et les médias de broyage. Lorsque la cuve tourne, elle soulève continuellement les médias et le matériau, créant l'énergie nécessaire à la réduction de taille.

Les médias de broyage (Les « boulets »)

C'est l'agent actif du processus de broyage. La cuve est partiellement remplie de boulets, qui sont responsables de la décomposition des particules du matériau cible.

Les médias peuvent être fabriqués à partir de divers matériaux, notamment l'acier à haute teneur en carbone, l'acier inoxydable, la céramique ou même le caoutchouc, en fonction des exigences de dureté et de pureté de l'application. Lorsque la cuve tourne, les médias sont soulevés puis retombent en cascade ou en tas, écrasant et broyant le matériau par impact et abrasion.

La garniture (Le bouclier protecteur)

La garniture est une pièce d'usure cruciale installée sur la surface intérieure de la cuve cylindrique. Sa fonction la plus élémentaire est de protéger la cuve elle-même des forces intenses d'abrasion et d'impact générées par les médias de broyage.

Les garnitures sont couramment fabriquées à partir de matériaux très durables comme l'acier au manganèse ou des composés de caoutchouc spécialisés. Au-delà de la protection, de nombreuses garnitures intègrent des « rehausseurs » — des barres surélevées qui aident à agripper et à soulever les médias de broyage plus haut, augmentant ainsi l'efficacité du broyage.

Comprendre les compromis dans le choix des composants

Le choix du matériau pour chaque composant a un impact direct sur la performance du broyeur, les coûts de maintenance et la pureté du produit final. Il n'existe pas de configuration unique « idéale » ; c'est toujours une question d'équilibre des priorités.

Matériau des médias par rapport à la pureté du produit

Le compromis le plus courant concerne les médias de broyage. Les boulets en acier offrent une excellente durabilité et une efficacité de broyage élevée grâce à leur densité, ce qui les rend idéaux pour les minerais et les minéraux durs. Cependant, ils introduisent inévitablement une légère contamination ferreuse dans le produit.

Pour les applications où la pureté est primordiale, comme dans les produits pharmaceutiques ou les céramiques de haute qualité, les médias céramiques sont le choix standard. Cela élimine la contamination métallique, mais peut entraîner un coût plus élevé ou des caractéristiques d'usure différentes.

Type de garniture par rapport à l'action de broyage

Le matériau de la garniture présente également un choix. Les garnitures en acier au manganèse sont exceptionnellement résistantes et bien adaptées aux applications à fort impact avec de gros boulets en acier lourds. Elles constituent le cheval de bataille du traitement des minéraux.

Les garnitures en caoutchouc, en revanche, excellent à résister à l'abrasion des matériaux plus fins et réduisent considérablement le niveau sonore de l'opération. Cependant, elles peuvent présenter des limites quant à la taille maximale des médias de broyage qu'elles peuvent supporter et à la température de fonctionnement.

Adapter les éléments à votre objectif de broyage

La configuration optimale pour un broyeur à boulets dépend entièrement du résultat souhaité.

- Si votre objectif principal est la réduction agressive de taille de matériaux durs : Utilisez des médias en acier à haute densité combinés à une garniture robuste en acier au manganèse conçue avec des rehausseurs proéminents.

- Si votre objectif principal est d'éviter la contamination du produit : Optez pour des médias céramiques et associez-les à une garniture en caoutchouc ou à une garniture en céramique à haute teneur en alumine.

- Si votre objectif principal est d'obtenir une taille de particule finale très fine : Envisagez d'utiliser un volume plus important de médias de broyage plus petits, ce qui augmente la surface d'attrition, associé à une garniture qui favorise le culbutage plutôt que l'impact élevé.

En comprenant comment ces éléments fondamentaux interagissent, vous pouvez configurer efficacement un broyeur à boulets pour atteindre pratiquement n'importe quel objectif de réduction de taille de particules.

Tableau récapitulatif :

| Composant | Fonction principale | Matériaux courants |

|---|---|---|

| Cuve cylindrique | Contient le matériau et les médias ; la rotation fournit l'énergie pour le broyage. | Acier |

| Médias de broyage | Brisent les particules par impact et abrasion. | Acier, Céramique, Caoutchouc |

| Garniture | Protège la cuve et peut améliorer l'efficacité du broyage. | Acier au manganèse, Caoutchouc |

Prêt à optimiser votre processus de broyage ? La bonne configuration du broyeur à boulets est essentielle pour atteindre la taille de particule et la pureté du produit souhaitées. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, offrant des conseils d'experts et des solutions adaptées à vos besoins spécifiques en laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la configuration idéale du broyeur à boulets pour votre application !

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Meuleuse planétaire à billes à haute énergie pour laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

Les gens demandent aussi

- Pourquoi est-il nécessaire d'utiliser des bocaux de broyage et des médias de broyage en zircone lors de la préparation de poudres céramiques composites de carbure de silicium (SiC)/alumine renforcée de zircone (ZTA) ?

- Pourquoi un broyeur à billes avec revêtement en Y-ZrO2 est-il nécessaire pour la synthèse de Na3PS4 ? Assurer la pureté des électrolytes sulfurés

- Comment les billes et les bocaux de broyage en acier inoxydable contribuent-ils à l'alliage mécanique ? Optimiser la synthèse de poudres HEA

- Pourquoi les broyeurs et billes en carbure de tungstène sont-ils préférés pour les poudres céramiques de lithium de haute pureté ? Assurez une pureté maximale.

- Quel est l'avantage d'utiliser des billes et des pots de broyage en carbure de tungstène (WC) ? Atteindre une efficacité de broyage à haute énergie