Les « ingrédients » d'un revêtement PVD ne sont pas mélangés comme dans une recette, mais consistent plutôt en une seule matière première solide qui est vaporisée et déposée atome par atome. Cette matière première, appelée « cible », peut être un métal pur comme le titane, le zirconium ou le chrome, un métal précieux comme l'or, ou un alliage spécifique. Le choix du matériau cible détermine directement la couleur, la dureté et la résistance à la corrosion du revêtement final.

Le concept central à comprendre est que le PVD n'est pas une formule unique. L'« ingrédient » est la matière première que vous choisissez de vaporiser, et ce sont les propriétés atomiques de ce matériau spécifique qui se lient à la surface de votre produit pour créer le résultat souhaité.

Le principe fondamental : de la cible solide à la couche atomique

Le dépôt physique en phase vapeur (PVD) est fondamentalement un processus de transfert de matière au niveau moléculaire. Il s'apparente davantage à l'impression 3D avec des atomes qu'à la peinture.

Qu'est-ce qu'une « cible » ?

L'« ingrédient » de tout processus PVD commence par un bloc solide de matériau de haute pureté connu sous le nom de cible. C'est la source du revêtement.

Si vous souhaitez un revêtement à base de titane, vous commencez par une cible solide de titane. Si vous souhaitez un véritable revêtement en or, vous utilisez une cible solide en or.

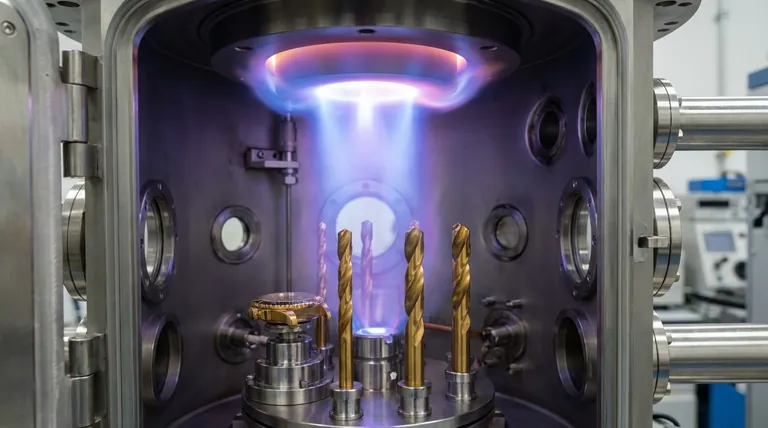

Le processus de vaporisation

À l'intérieur d'une chambre sous vide poussé, la cible est bombardée par des ions à haute énergie. Ce bombardement est si puissant qu'il arrache des atomes de la cible solide, les convertissant en vapeur ou en plasma.

Il s'agit d'un processus physique, et non chimique. Le matériau passe simplement de la phase solide à la phase vapeur sans altérer sa chimie fondamentale.

Dépôt sur le substrat

Ce nuage d'atomes vaporisés traverse le vide et se condense sur les objets à revêtir (les « substrats »).

Comme cela se produit atome par atome, le revêtement forme une couche incroyablement mince, dense et bien adhérente sur la surface du substrat, typiquement entre 0,5 et 5 microns d'épaisseur.

Matériaux de revêtement courants et leurs propriétés

Le choix du matériau cible est entièrement dicté par les propriétés souhaitées du produit final.

Les piliers industriels : nitrures et carbures

Pour la plupart des applications industrielles, le métal cible est vaporisé en présence d'un gaz réactif comme l'azote ou le carbone. Cela forme des composés céramiques encore plus durs sur la surface du substrat.

Le plus courant est le nitrure de titane (TiN), connu pour sa couleur or, sa dureté extrême et son excellente résistance à l'usure. Il est fréquemment utilisé sur les outils de coupe et les forets.

D'autres options populaires incluent le nitrure de zirconium (ZrN) pour un aspect laiton ou or pâle avec une résistance supérieure à la corrosion, et le nitrure de chrome (CrN) pour une dureté exceptionnelle et un faible coefficient de friction.

Le cas du PVD « Or »

C'est un point de confusion fréquent. Une finition PVD « or » peut désigner deux choses très différentes.

Le plus souvent, il s'agit d'un revêtement comme le nitrure de titane (TiN) qui présente une couleur or brillante mais ne contient pas d'or véritable. Il est choisi pour sa durabilité et son rapport coût-efficacité sur des articles comme les robinets ou les montres.

Cependant, pour les produits de luxe, le matériau cible peut être de l'or véritable (par exemple, 18 carats ou 24 carats). Ce processus vaporise de l'or authentique, déposant une couche mince et dure qui est bien plus durable que le placage or traditionnel.

Comprendre les compromis

La performance d'un revêtement PVD n'est pas déterminée uniquement par l'ingrédient. C'est un système, et comprendre ses limites est essentiel pour réussir.

Le substrat est le plus important

La durabilité finale d'un produit est une combinaison du revêtement et du matériau de base. Un revêtement PVD dur sur un substrat mou comme le plastique protégera contre les rayures, mais se cabossera facilement car le matériau sous-jacent cède.

Le même revêtement sur de l'acier trempé donnera une surface considérablement plus durable. Le revêtement n'est aussi solide que le fondement sur lequel il est appliqué.

Épaisseur du revêtement contre fragilité

Bien qu'un revêtement plus épais (plus proche de 5 microns) puisse offrir une meilleure résistance à l'usure, il peut également devenir plus cassant et plus sujet à l'écaillage lors d'un impact.

Les revêtements plus minces (environ 1 micron) offrent souvent un meilleur équilibre entre résistance aux rayures et flexibilité, adhérant mieux aux pièces qui peuvent subir une légère flexion.

Application à ligne de visée

Le processus PVD est à « ligne de visée », ce qui signifie que les atomes vaporisés voyagent en ligne droite de la cible au substrat.

Il est donc très difficile de revêtir des canaux internes complexes ou l'arrière de pièces complexes sans une rotation complexe dans la chambre. Il est mieux adapté aux surfaces externes.

Faire le bon choix pour votre objectif

Sélectionner le bon « ingrédient » PVD signifie faire correspondre les propriétés du matériau à votre objectif principal.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Choisissez un revêtement céramique industriel comme le nitrure de titane (TiN) ou le nitrure de chrome (CrN).

- Si votre objectif principal est une couleur spécifique avec résistance à la corrosion : Utilisez des matériaux comme le nitrure de zirconium (ZrN) pour les tons or ou d'autres alliages de titane pour les finitions noires, bronze et canon.

- Si votre objectif principal est une finition en métal précieux véritable : Utilisez une cible faite d'or véritable ou d'autres métaux précieux pour un revêtement durable et authentique sur les produits de luxe.

En fin de compte, comprendre l'« ingrédient » PVD revient à choisir la bonne matière première pour obtenir la performance et l'esthétique précises que votre projet exige.

Tableau récapitulatif :

| Matériau cible | Forme de revêtement courante | Propriétés clés | Applications typiques |

|---|---|---|---|

| Titane (Ti) | Nitrure de titane (TiN) | Couleur or, dureté extrême, résistance à l'usure | Outils de coupe, forets, composants de montres |

| Zirconium (Zr) | Nitrure de zirconium (ZrN) | Couleur laiton/or, résistance supérieure à la corrosion | Robinets, quincaillerie de porte, composants marins |

| Chrome (Cr) | Nitrure de chrome (CrN) | Faible friction, dureté exceptionnelle, résistance à la corrosion | Instruments médicaux, outils de précision |

| Or (Au) | Revêtement en or pur | Finition or authentique, surface de luxe durable | Montres de luxe, bijoux, électronique haut de gamme |

Prêt à améliorer votre produit avec des revêtements PVD de précision ?

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement PVD avancées qui transforment les surfaces ordinaires en actifs haute performance. Que vous ayez besoin d'une durabilité de qualité industrielle pour les outils de coupe ou de finitions en métaux précieux authentiques pour les produits de luxe, notre expertise en équipement de laboratoire et consommables garantit que votre processus de revêtement donne des résultats exceptionnels.

Nous vous aidons à :

- Sélectionner le matériau cible parfait pour votre application spécifique

- Obtenir une dureté, une résistance à la corrosion et un attrait esthétique supérieurs

- Optimiser l'épaisseur et l'adhérence du revêtement pour une performance maximale

- Résoudre des défis de revêtement complexes grâce à notre expertise technique

Nos solutions sont idéales pour : Les fabricants d'outils de coupe, de dispositifs médicaux, de produits de luxe, de composants automobiles et d'appareils électroniques grand public.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en revêtement PVD peut améliorer la performance et la valeur de votre produit !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Refroidisseur de piège froid direct pour piège froid sous vide

- Feuille et plaque de titane de haute pureté pour applications industrielles

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces