Les principales limites du dépôt électrochimique sont son exigence d'un substrat conducteur, les défis pour obtenir une épaisseur de revêtement uniforme sur des formes complexes, sa sensibilité à la chimie du bain et le potentiel de contamination du film par la solution électrolytique. Ces facteurs limitent son utilisation dans les applications exigeant une grande pureté ou une uniformité nanométrique précise.

Le dépôt électrochimique (ECD) est une méthode puissante et rentable pour créer des revêtements métalliques, mais c'est fondamentalement un processus chimique "humide" régi par des principes électrochimiques. Ses limites découlent directement de cette nature, contrastant fortement avec les méthodes "sèches" basées sur le vide comme le PVD ou le CVD.

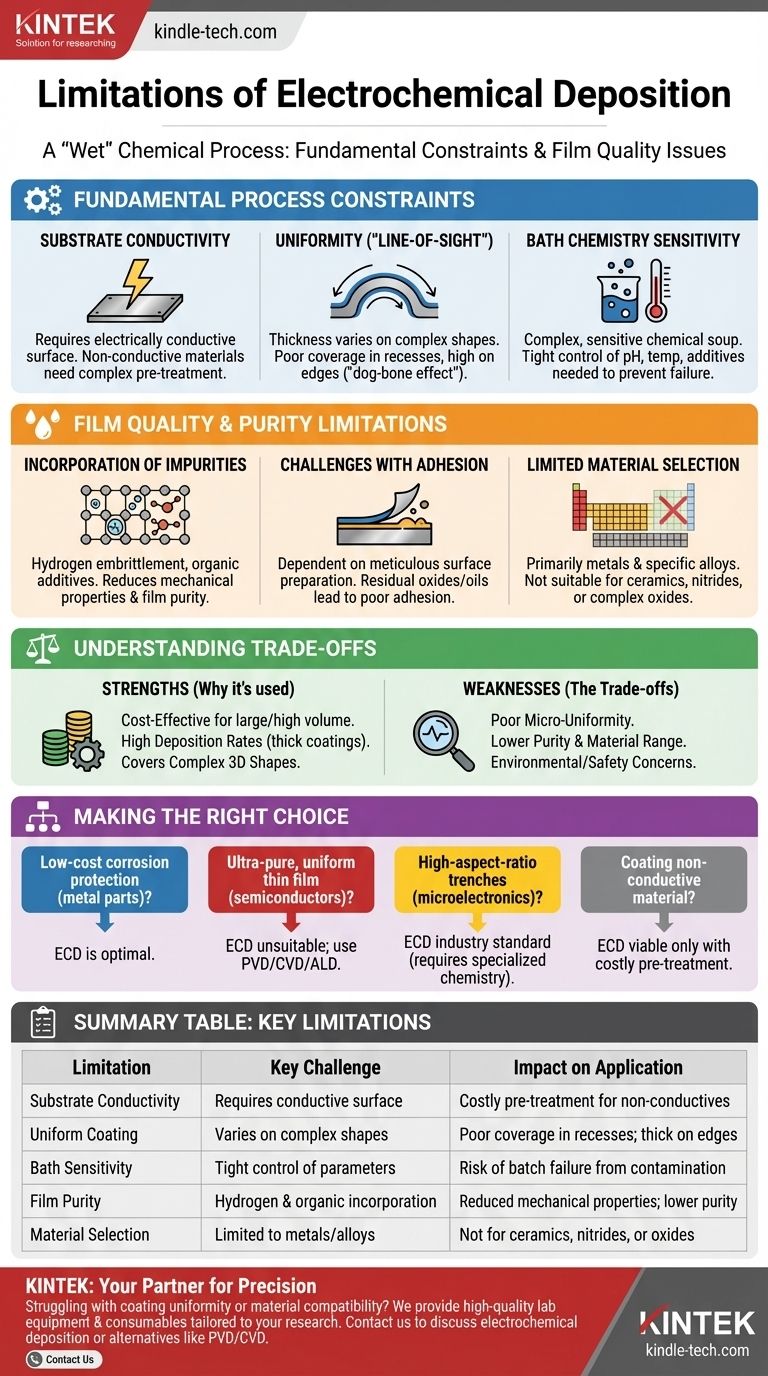

Contraintes fondamentales du processus

Les mécanismes fondamentaux de l'utilisation d'un courant électrique dans un bain chimique liquide donnent lieu à plusieurs limitations inhérentes qui doivent être comprises avant de choisir ce processus.

Exigence de conductivité du substrat

La pièce que vous avez l'intention de revêtir doit être électriquement conductrice. Le substrat agit comme la cathode dans la cellule électrochimique, et s'il ne peut pas transporter un courant, le processus de dépôt ne se produira pas.

Bien que des matériaux non conducteurs comme les plastiques puissent être revêtus, ils nécessitent d'abord un processus de prétraitement complexe et souvent coûteux pour rendre leur surface conductrice, par exemple par placage autocatalytique.

Le problème de la "ligne de visée"

Le dépôt n'est pas uniforme sur une surface géométriquement complexe. Le champ électrique et la densité de courant sont naturellement plus élevés sur les caractéristiques saillantes et les coins vifs ("zones à haute densité de courant") et plus faibles dans les évidements ou les trous ("zones à faible densité de courant").

Cela conduit à un revêtement plus épais sur les coins externes et à un revêtement beaucoup plus fin — voire inexistant — dans les évidements profonds. Ce phénomène, parfois appelé "effet d'os de chien" dans les applications de remplissage de tranchées, est un défi majeur pour la création de films très uniformes.

Chimie de bain complexe et sensible

Le bain électrolytique est une "soupe" chimique complexe qui nécessite un contrôle de processus extrêmement strict. Les propriétés finales du film sont très sensibles aux petites variations de sa composition.

Des paramètres clés comme le pH, la température, la concentration ionique et la présence d'additifs doivent être constamment surveillés et maintenus. La contamination du bain peut rapidement ruiner un lot entier, et la formulation des additifs est souvent un art propriétaire.

Préoccupations environnementales et de sécurité

Les bains chimiques utilisés en ECD contiennent souvent des matières dangereuses. Cela peut inclure des métaux lourds, des acides forts ou des composés hautement toxiques comme le cyanure (utilisé dans certains bains de placage d'or ou de cuivre).

La gestion, le traitement et l'élimination de ces déchets chimiques sont une considération environnementale et de coût importante. Cela nécessite également des protocoles de sécurité stricts pour protéger les travailleurs.

Limitations de la qualité et de la pureté du film

Au-delà des contraintes opérationnelles, la nature du processus impose également des limites à la qualité du film déposé final.

Incorporation d'impuretés

Contrairement aux processus sous vide qui se déroulent dans un environnement hautement contrôlé, l'ECD se produit dans une solution liquide. Cela crée des opportunités pour que des éléments indésirables se codéposent dans le film en croissance.

Le problème le plus courant est la fragilisation par l'hydrogène, où l'hydrogène généré pendant le processus est piégé dans le métal, le rendant cassant. Des additifs organiques du bain peuvent également être incorporés, réduisant la pureté du film.

Défis d'adhérence

Une forte adhérence entre le film déposé et le substrat n'est pas garantie. Elle dépend de manière critique d'une préparation méticuleuse de la surface.

Tout oxyde résiduel, huile ou autre contaminant sur la surface du substrat créera une interface faible, entraînant une mauvaise adhérence et un potentiel d'écaillage ou de décollement du revêtement.

Sélection limitée de matériaux

Le dépôt électrochimique est principalement adapté aux métaux et à certains alliages spécifiques. Bien que certains oxydes métalliques ou polymères conducteurs puissent être déposés, la gamme de matériaux est beaucoup plus étroite qu'avec d'autres techniques.

Des méthodes comme le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD) peuvent déposer une gamme beaucoup plus large de matériaux, y compris des céramiques, des nitrures et des oxydes complexes.

Comprendre les compromis

Malgré ses limites, l'ECD reste un processus industriel vital car ses faiblesses sont équilibrées par des forces significatives dans des contextes spécifiques. La clé est de comprendre les compromis.

Coût et évolutivité

Pour le revêtement de grandes pièces ou de grands volumes de petites pièces, l'ECD est souvent nettement moins cher que les alternatives basées sur le vide. L'équipement ne nécessite pas de pompes à vide coûteuses, et le processus est bien adapté à la production par lots.

Taux de dépôt et épaisseur

L'ECD peut atteindre des taux de dépôt très élevés, ce qui le rend idéal pour l'application de revêtements épais et protecteurs (des centaines de microns ou plus). Cela est souvent peu pratique ou trop long pour des méthodes comme le PVD ou la pulvérisation cathodique.

Revêtement de formes 3D complexes

Bien que l'ECD ait des difficultés avec l'épaisseur uniforme à l'échelle microscopique (comme dans les tranchées), il excelle à couvrir complètement des objets 3D grands, non planaires ou complexes. Il peut "projeter" du matériau autour des coins d'une manière que les processus PVD purement en ligne de visée ne peuvent pas.

Faire le bon choix pour votre objectif

Pour déterminer si l'ECD est la technologie appropriée, vous devez évaluer ses limites par rapport aux exigences primaires de votre application.

- Si votre objectif principal est une protection anticorrosion à faible coût sur des pièces métalliques : L'ECD est presque certainement le choix optimal en raison de son rapport coût-efficacité et de son taux de dépôt élevé.

- Si votre objectif principal est un film mince ultra-pur et uniforme pour les semi-conducteurs ou l'optique : L'ECD est probablement inadapté ; le PVD, le CVD ou le dépôt par couches atomiques (ALD) offrent une précision et une pureté bien plus grandes.

- Si votre objectif principal est de remplir des tranchées à rapport d'aspect élevé en microélectronique (par exemple, les interconnexions en cuivre) : L'ECD est la norme industrielle, mais il nécessite une chimie additive hautement spécialisée et complexe pour surmonter ses limitations naturelles.

- Si votre objectif principal est de revêtir un matériau non conducteur comme le plastique ou la céramique : L'ECD n'est viable que si vous pouvez justifier le coût et la complexité supplémentaires d'une étape de prétraitement de métallisation de surface.

En fin de compte, le choix d'une technologie de dépôt nécessite une compréhension claire non seulement de ce qu'un processus peut faire, mais aussi de ce qu'il ne peut pas faire.

Tableau récapitulatif :

| Limitation | Défi clé | Impact sur l'application |

|---|---|---|

| Conductivité du substrat | Nécessite une surface électriquement conductrice | Les matériaux non conducteurs nécessitent un prétraitement coûteux |

| Revêtement uniforme | L'épaisseur varie sur les formes complexes | Mauvaise couverture dans les évidements ; épais sur les bords |

| Sensibilité du bain | Contrôle strict du pH, de la température, des additifs | Risque d'échec du lot par contamination |

| Pureté du film | Fragilisation par l'hydrogène ; incorporation organique | Propriétés mécaniques réduites ; pureté inférieure |

| Sélection des matériaux | Principalement limité aux métaux/alliages | Ne convient pas aux céramiques, nitrures ou oxydes |

Vous rencontrez des difficultés avec l'uniformité du revêtement ou la compatibilité des matériaux ? Le bon équipement de laboratoire est essentiel pour sélectionner et optimiser votre processus de dépôt. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de haute qualité adaptés à vos besoins de recherche et de production. Que vous évaluiez le dépôt électrochimique ou des alternatives avancées comme le PVD/CVD, nos experts peuvent vous aider à identifier la solution parfaite pour des revêtements uniformes et de haute pureté. Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Potentiostat de poste de travail électrochimique de laboratoire pour une utilisation en laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

Les gens demandent aussi

- Comment un poste de travail électrochimique aide-t-il à évaluer la résistance à la corrosion ? Quantification des performances de l'acier reformé au laser

- Quelle est l'importance de l'utilisation d'un potentiostat de haute précision pour le balayage PDP ? Obtenez des informations précises sur la corrosion

- Pourquoi un potentiostat ou un galvanostat est-il indispensable pour évaluer la résistance à la corrosion des revêtements d'alliages à haute entropie ?

- Quelle est la signification de la spectroscopie d'impédance électrochimique (SIE) ? Décoder la cinétique et la stabilité des catalyseurs

- Quel rôle joue un poste de travail électrochimique de haute précision dans le processus de lixiviation des aimants Sm2(Co,Fe,Cu,Zr)17 ?