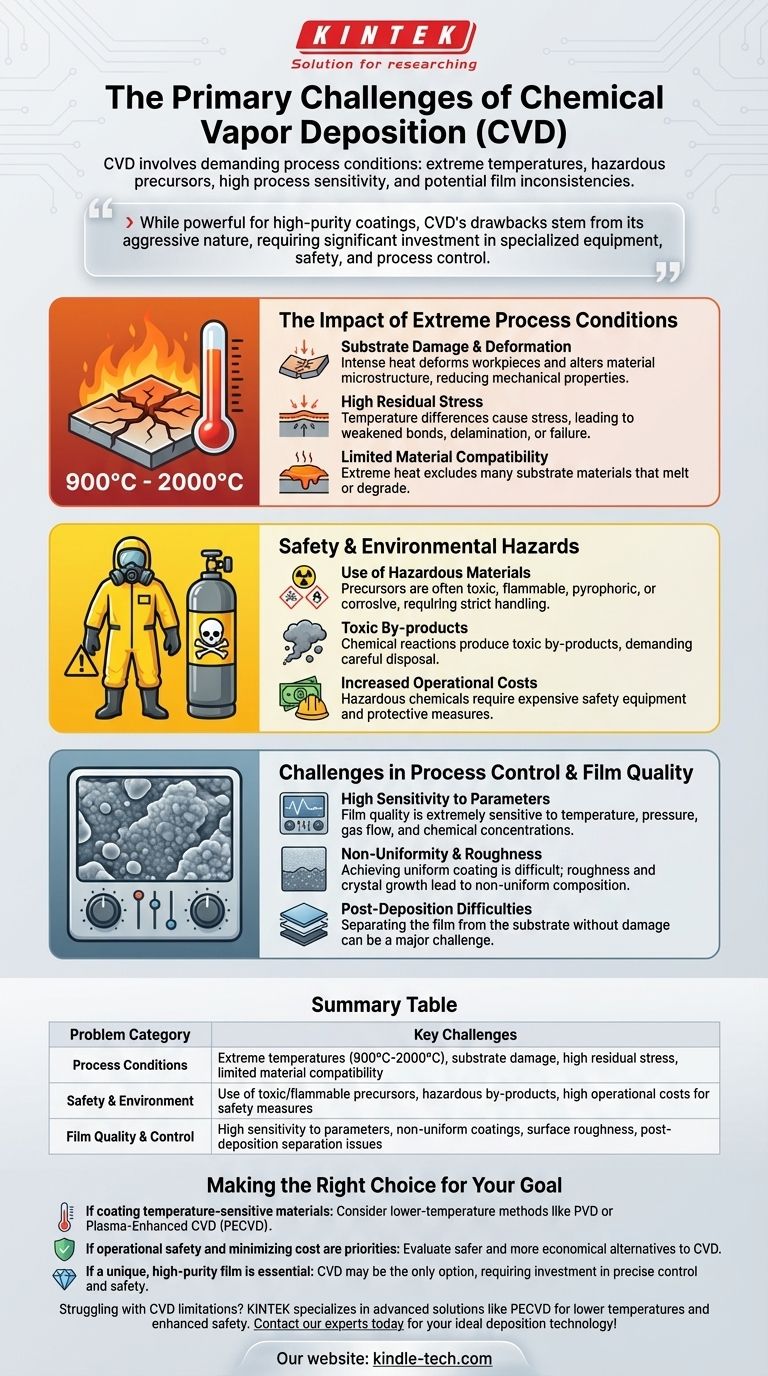

Les principaux défis du dépôt chimique en phase vapeur (CVD) résident dans ses conditions de processus exigeantes. Les problèmes clés incluent la nécessité de températures extrêmement élevées, l'utilisation de matériaux précurseurs toxiques ou inflammables, une sensibilité significative du processus et des incohérences potentielles dans la qualité finale du film. Ces facteurs créent des obstacles considérables en matière de sécurité, de compatibilité des matériaux et d'opérations.

Bien qu'il s'agisse d'une technique exceptionnellement puissante pour créer des revêtements de haute pureté et de haute performance, les inconvénients fondamentaux du CVD découlent de sa nature chimique agressive. Cela nécessite un investissement important dans des équipements spécialisés, des protocoles de sécurité et un contrôle des processus pour atténuer les risques pour le substrat et l'opérateur.

L'impact des conditions de processus extrêmes

Les limitations les plus importantes du CVD proviennent souvent de sa dépendance aux températures élevées, qui peuvent varier de 900°C à 2000°C. Cette énergie thermique est nécessaire pour déclencher les réactions chimiques, mais elle introduit également plusieurs problèmes.

Endommagement et déformation du substrat

Une chaleur aussi intense peut facilement déformer la pièce ou le substrat à revêtir.

Cette exposition à haute température peut également altérer la microstructure du matériau du substrat, réduisant potentiellement ses propriétés mécaniques et son intégrité globale.

Contrainte résiduelle élevée

La différence de température significative entre le processus de dépôt et la température ambiante peut entraîner une contrainte résiduelle élevée au sein du revêtement et à l'interface avec le substrat.

Cette contrainte peut affaiblir la liaison entre le revêtement et le substrat, entraînant parfois un délaminage ou une défaillance.

Compatibilité des matériaux limitée

La chaleur extrême limite sévèrement les types de matériaux pouvant être utilisés comme substrats.

De nombreux matériaux ne peuvent pas supporter les températures requises sans fondre, se déformer ou se dégrader, ce qui rend le CVD inadapté à un large éventail d'applications.

Dangers pour la sécurité et l'environnement

Le CVD repose sur des produits chimiques précurseurs volatils pour fournir le matériau de dépôt. La nature de ces produits chimiques est une source majeure de préoccupation.

Utilisation de matériaux dangereux

De nombreux matériaux sources (précurseurs) et gaz réactifs utilisés en CVD sont hautement toxiques, inflammables, pyrophoriques ou corrosifs.

Cela nécessite une manipulation, un stockage et une conception de système robustes pour prévenir les fuites et assurer la sécurité de l'opérateur, ce qui est une préoccupation moindre dans des processus comme le dépôt physique en phase vapeur (PVD).

Sous-produits toxiques

Les réactions chimiques qui se produisent pendant le dépôt produisent souvent des sous-produits toxiques. Ceux-ci doivent être manipulés et éliminés avec soin, ce qui rend le processus moins respectueux de l'environnement que certaines alternatives.

Coûts d'exploitation accrus

La nature dangereuse des produits chimiques nécessite un investissement supplémentaire dans la sécurité et les équipements de protection. Ceci, combiné au coût élevé de l'équipement CVD lui-même, peut rendre le processus coûteux à mettre en œuvre et à exploiter en toute sécurité.

Défis en matière de contrôle des processus et de qualité du film

L'obtention d'un revêtement parfait et uniforme avec le CVD nécessite une gestion précise d'une interaction complexe de facteurs.

Haute sensibilité aux paramètres

La qualité du film final est extrêmement sensible aux paramètres du processus tels que la température, la pression, les débits de gaz et les concentrations chimiques.

Si l'un de ces facteurs n'est pas contrôlé avec une grande précision, cela peut entraîner un film de mauvaise qualité ou même un échec complet du processus de dépôt.

Non-uniformité et rugosité

Il peut être difficile de déposer un film parfaitement uniforme sur un grand substrat, en particulier avec des matériaux complexes comme le graphène.

De plus, la surface d'un revêtement CVD présente souvent une rugosité qui évolue avec l'épaisseur du film, et sa structure granulaire peut présenter une composition non uniforme en raison du processus de croissance cristalline.

Difficultés post-dépôt

Pour certaines applications, comme la production de feuilles de graphène autoportantes, la séparation du film déposé du substrat catalytique sans causer de dommages ou introduire d'impuretés est un défi technique important.

Faire le bon choix pour votre objectif

En fin de compte, la décision d'utiliser le CVD dépend de l'équilibre entre ses puissantes capacités et ses inconvénients significatifs.

- Si votre objectif principal est le revêtement de matériaux sensibles à la température : Le CVD standard à haute température est inadapté, et vous devriez privilégier les méthodes à basse température comme le PVD ou le CVD assisté par plasma (PECVD).

- Si votre objectif principal est la sécurité opérationnelle et la minimisation des coûts : Les matériaux dangereux et les équipements spécialisés requis pour le CVD exigent un examen attentif des alternatives qui peuvent offrir un processus plus sûr et plus économique.

- Si votre objectif principal est de créer un film unique de haute pureté qui l'exige : Le CVD peut être la seule option viable, mais le succès nécessite d'investir massivement dans un contrôle précis des processus et des protocoles de sécurité rigoureux.

Comprendre ces limitations inhérentes est la première étape pour choisir la bonne technologie de dépôt pour votre application spécifique.

Tableau récapitulatif :

| Catégorie de problème | Défis clés |

|---|---|

| Conditions de processus | Températures extrêmes (900°C-2000°C), endommagement du substrat, contrainte résiduelle élevée, compatibilité des matériaux limitée |

| Sécurité et environnement | Utilisation de précurseurs toxiques/inflammables, sous-produits dangereux, coûts d'exploitation élevés pour les mesures de sécurité |

| Qualité et contrôle du film | Haute sensibilité aux paramètres, revêtements non uniformes, rugosité de surface, problèmes de séparation post-dépôt |

Vous rencontrez des difficultés avec les limitations du CVD pour les besoins de revêtement de votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions avancées comme les systèmes de CVD assisté par plasma (PECVD) qui fonctionnent à des températures plus basses avec une sécurité améliorée. Notre expertise vous aide à obtenir des films de haute pureté sans les inconvénients typiques du CVD. Contactez nos experts dès aujourd'hui pour trouver la technologie de dépôt idéale pour votre application spécifique !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté