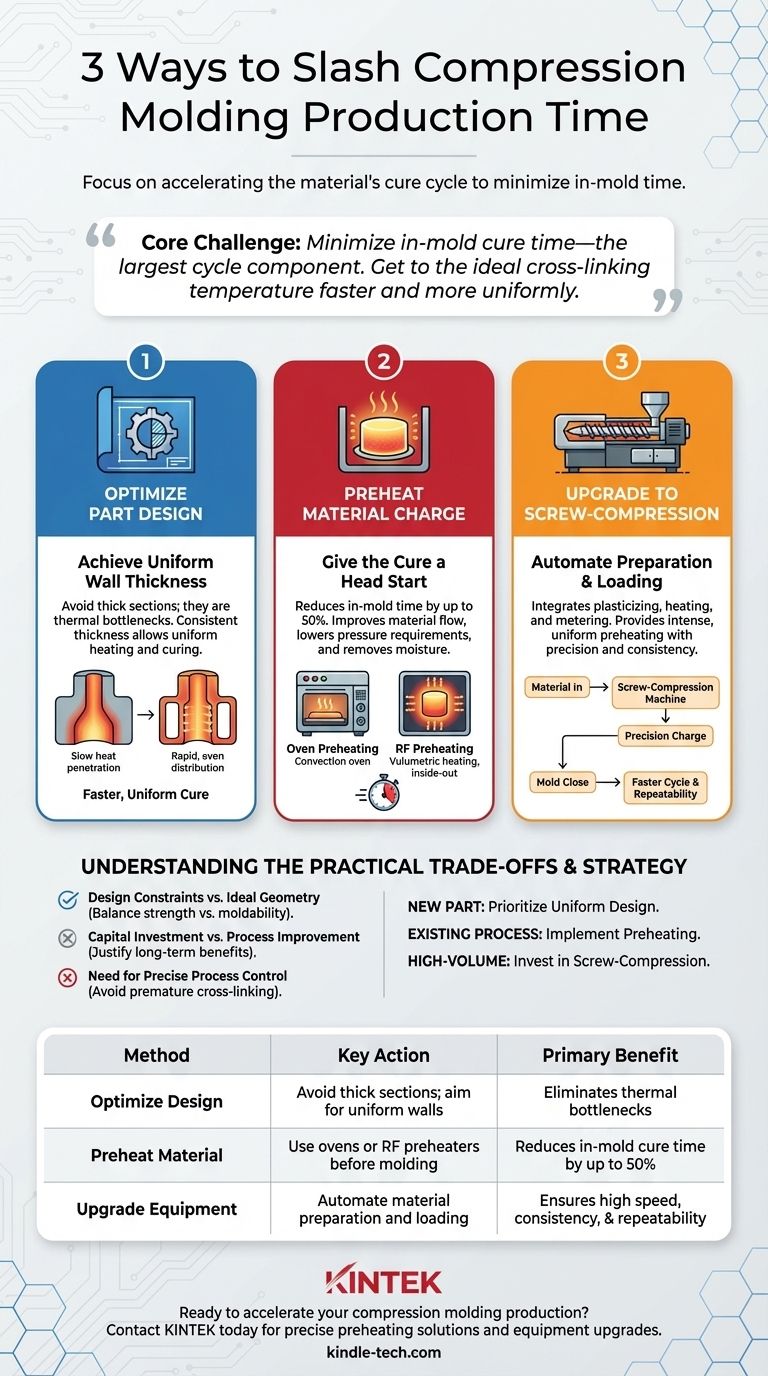

Pour réduire le temps de production dans le moulage par compression, vous devez vous concentrer sur l'accélération du cycle de durcissement du matériau. Les trois méthodes les plus efficaces sont l'optimisation de la conception de la pièce en évitant les sections épaisses, le préchauffage de la charge de matériau avant qu'elle n'entre dans le moule, et l'utilisation d'équipements modernes à vis de compression pour la préparation et le chargement automatisés.

Le défi fondamental du moulage par compression est de minimiser le temps de durcissement dans le moule, qui constitue la plus grande partie de tout cycle. Toute stratégie efficace de gain de temps vise en fin de compte à amener le matériau thermodurcissable à sa température de réticulation idéale plus rapidement et plus uniformément.

Optimiser la conception des pièces pour un durcissement plus rapide

La géométrie physique d'une pièce est le facteur le plus fondamental qui contrôle sa vitesse de production. Étant donné que les plastiques thermodurcissables sont de mauvais conducteurs thermiques, le transfert de chaleur est un processus lent.

Le problème des sections épaisses

Les sections épaisses agissent comme un goulot d'étranglement thermique. L'extérieur de la pièce chauffe et commence à durcir, mais il faut beaucoup plus de temps pour que la chaleur pénètre au cœur d'une zone épaisse.

Le cycle entier est retenu en otage par la partie du composant qui durcit le plus lentement. Vous ne pouvez pas ouvrir le moule tant que la section la plus épaisse n'est pas complètement durcie, ce qui entraîne une perte de temps pendant que le reste de la pièce attend.

Le principe de l'épaisseur de paroi uniforme

La conception de pièce idéale pour le moulage par compression maintient une épaisseur de paroi constante sur toute sa surface. Cela permet à l'ensemble de la pièce de chauffer et de durcir à un rythme uniforme.

Lorsque des sections épaisses sont inévitables, des techniques de conception telles que l'« évidement » de la zone peuvent éliminer le matériau inutile, créant ainsi une section transversale plus uniforme sans compromettre l'intégrité structurelle.

Accélérer le cycle grâce au préchauffage du matériau

Chauffer le matériau avant qu'il n'entre dans le moule chaud est l'un des moyens les plus directs de raccourcir le cycle de production. Vous donnez essentiellement un coup de pouce au processus de durcissement.

Comment le préchauffage réduit le temps dans le moule

Une charge de matériau préchauffée nécessite moins de temps et d'énergie de la part du moule pour atteindre sa température de durcissement finale. Cela peut réduire le temps de durcissement dans le moule de 50 % ou plus.

Le préchauffage améliore également la fluidité du matériau, réduit la pression de moulage requise et aide à éliminer toute humidité résiduelle, ce qui peut prévenir les défauts de surface.

Techniques de préchauffage courantes

Les méthodes les plus courantes comprennent le placement de la charge de matériau dans un four à convection ou l'utilisation d'un préchauffeur à haute fréquence (RF).

Le préchauffage RF est particulièrement efficace car il chauffe le matériau volumétriquement (de l'intérieur vers l'extérieur), ce qui entraîne une température très uniforme dans toute la charge.

Mise à niveau de l'équipement pour une efficacité automatisée

Les machines modernes intègrent la préparation des matériaux directement dans le processus de moulage, éliminant les étapes manuelles et créant un cycle plus cohérent et plus rapide.

Le rôle des machines à vis de compression

Les machines de moulage par vis de compression (ou par injection à vis) utilisent une vis alternative, similaire à une presse de moulage par injection. Cette vis plastifie, chauffe et dose automatiquement la quantité exacte de matériau nécessaire.

L'action de cisaillement de la vis fournit un chauffage intense et uniforme au matériau avant qu'il ne soit acheminé vers le moule. Cela automatise efficacement le processus de préchauffage avec un haut degré de précision.

L'impact sur la manutention des matériaux et la cohérence

L'automatisation du processus de préparation et de dosage des matériaux élimine la variabilité du chargement manuel. Cela conduit à un processus plus répétable, à une réduction des déchets de matériaux et à un temps de cycle constamment plus court.

Comprendre les compromis pratiques

Bien que ces méthodes soient efficaces, elles comportent des considérations pratiques qui doivent être mises en balance avec vos objectifs opérationnels spécifiques.

Contraintes de conception contre géométrie idéale

L'objectif d'un concepteur est d'obtenir une épaisseur de paroi uniforme, mais les exigences fonctionnelles de la pièce peuvent nécessiter une section épaisse pour la résistance ou l'assemblage. Cela nécessite un compromis entre la moulabilité idéale et la performance d'utilisation finale.

Investissement en capital contre amélioration du processus

Les équipements de préchauffage et surtout les nouvelles machines à vis de compression nécessitent un investissement en capital important. Celui-ci doit être justifié par l'augmentation attendue du débit et la réduction du coût des pièces à long terme.

Le besoin d'un contrôle précis du processus

Le préchauffage n'est pas sans risque. Surchauffer le matériau peut initier la réaction de réticulation prématurément, provoquant la prise du matériau avant que le moule ne soit fermé. Cela nécessite un contrôle précis de la température et du temps pour être efficace.

Comment appliquer cela à vos objectifs de production

Votre stratégie pour réduire le temps de cycle dépend de vos ressources et de votre position dans le cycle de vie du produit.

- Si votre objectif principal est de concevoir une nouvelle pièce : Privilégiez la création d'une épaisseur de paroi uniforme et l'évidement de toute section épaisse inévitable dès le départ.

- Si votre objectif principal est d'améliorer un processus existant avec un investissement minimal : Mettez en œuvre une étape de préchauffage contrôlée pour votre charge de matériau.

- Si votre objectif principal est de maximiser la production à long terme et à haut volume : Investissez dans des machines à vis de compression pour automatiser le processus afin d'obtenir la vitesse et la cohérence les plus élevées possibles.

En fin de compte, maîtriser l'efficacité du moulage par compression passe par le contrôle du transfert de chaleur avec intention et précision.

Tableau récapitulatif :

| Méthode | Action clé | Avantage principal |

|---|---|---|

| Optimiser la conception de la pièce | Éviter les sections épaisses ; viser une épaisseur de paroi uniforme | Élimine les goulots d'étranglement thermiques pour un durcissement uniforme |

| Préchauffer la charge de matériau | Utiliser des fours ou des préchauffeurs RF avant le moulage | Réduit le temps de durcissement dans le moule jusqu'à 50 % |

| Mettre à niveau vers la vis de compression | Automatiser la préparation et le chargement des matériaux | Assure une vitesse, une cohérence et une répétabilité élevées |

Prêt à accélérer votre production de moulage par compression ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables qui vous aident à optimiser vos processus. Que vous ayez besoin de solutions de préchauffage précises ou que vous envisagiez une mise à niveau vers des machines modernes à vis de compression, nos experts peuvent vous aider à identifier la bonne stratégie pour maximiser votre débit et votre cohérence.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des temps de cycle plus rapides et des coûts de pièces réduits.

Guide Visuel

Produits associés

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

- Petite machine de moulage par injection pour laboratoire

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse chauffante à double plaque pour laboratoire

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

Les gens demandent aussi

- Comment fabriquer un caoutchouc composé ? Maîtriser la séquence pour éviter le « scorch » et garantir la qualité

- Qu'est-ce que la vulcanisation d'un pneu ? Obtenir une réparation de pneu permanente et structurelle

- Quel est l'objectif d'une presse à vulcaniser ? Transformer le caoutchouc en pièces haute performance

- Quelle est la nécessité d'utiliser une presse à pastilles hydraulique de laboratoire pour préparer des catalyseurs solides ? Maximiser les performances du catalyseur

- Quels sont les ingrédients utilisés dans le mélange de caoutchouc ? Un guide de la formule essentielle