À la base, le dépôt chimique en phase vapeur (CVD) est le processus fondamental utilisé pour fabriquer les films minces ultra-purs et haute performance qui constituent le cœur de l'électronique et des communications modernes. Ses applications les plus critiques résident dans la création des couches complexes d'une puce semi-conductrice et la production du matériau de base pour les fibres optiques, des composants fondamentaux de notre monde numérique.

La véritable importance du CVD n'est pas seulement celle d'une technique de revêtement, mais celle d'une méthode de construction à l'échelle atomique. Il permet aux ingénieurs de construire des matériaux à partir de précurseurs gazeux, créant ainsi des composants dotés d'un niveau de pureté, de précision et de performance que les méthodes de fabrication conventionnelles ne peuvent atteindre.

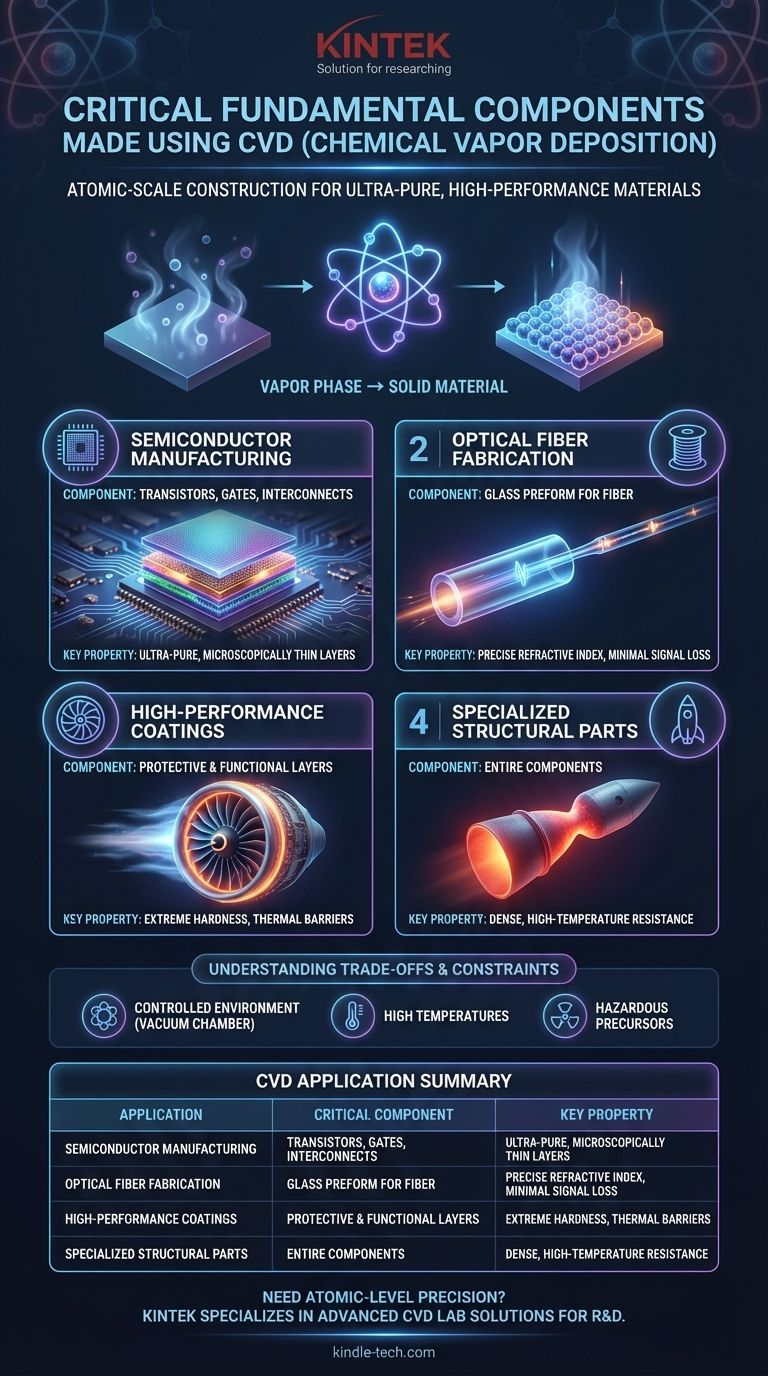

Le rôle du CVD : de la protection de surface à la fonction principale

Le dépôt chimique en phase vapeur est un processus au cours duquel un matériau solide se forme sur une surface chauffée (substrat) à partir d'une réaction chimique en phase vapeur ou gazeuse. Cette approche de construction "ascendante" des matériaux, atome par atome, est ce qui la rend si puissante.

Créer la base de l'électronique

L'utilisation la plus critique du CVD se trouve dans la fabrication de semi-conducteurs. Chaque circuit intégré, du processeur de votre ordinateur à la mémoire de votre téléphone, est construit à l'aide de ce processus.

Le CVD est utilisé pour déposer de multiples couches microscopiquement minces de différents matériaux — y compris le silicium, les diélectriques et les métaux conducteurs — sur une tranche de silicium. Ces couches forment les transistors, les portes et les interconnexions qui constituent le circuit de la puce.

Permettre les communications mondiales

Le CVD est essentiel à la fabrication des fibres optiques. Le processus est utilisé pour créer un grand cylindre de verre appelé « préforme », qui possède un indice de réfraction contrôlé avec précision.

Cette préforme est ensuite chauffée et étirée pour former la fibre mince comme un cheveu qui transmet les données sous forme d'impulsions lumineuses sur de vastes distances. La pureté ultra-élevée obtenue par le CVD est ce qui minimise la perte de signal, permettant ainsi des réseaux de communication mondiaux à grande vitesse.

Conception de revêtements haute performance

Au-delà de la création du cœur d'un composant, le CVD est largement utilisé pour appliquer des revêtements protecteurs et fonctionnels qui améliorent considérablement les performances d'une pièce.

Ces revêtements peuvent offrir une dureté extrême pour les outils de coupe, des barrières thermiques pour les aubes de turbine des moteurs à réaction et une biocompatibilité pour les implants médicaux. Le film déposé devient une partie intégrante de la surface du composant.

Construction de pièces structurelles spécialisées

Dans certaines applications de grande valeur, le CVD est utilisé pour créer le composant entier, et non seulement une couche sur sa surface. Ceci est particulièrement utile pour les pièces qui doivent résister à des conditions extrêmes.

Les exemples incluent des composants denses à parois minces comme les tuyères de fusée ou des creusets spécialisés difficiles ou impossibles à fabriquer par usinage ou moulage traditionnels.

Comprendre les compromis

Bien qu'incroyablement puissant, le CVD n'est pas une solution universelle. Son application est dictée par un ensemble spécifique d'exigences et de contraintes qui le rendent idéal pour les composants haute performance et de grande valeur.

La nécessité d'un environnement contrôlé

L'ensemble du processus CVD doit se dérouler dans une chambre de réaction, souvent sous vide. Cela nécessite des équipements sophistiqués et coûteux pour contrôler précisément la température, la pression et le flux des gaz réactifs.

Limites de la haute température

La plupart des processus CVD fonctionnent à des températures très élevées. Cette chaleur est nécessaire pour entraîner les réactions chimiques, mais elle limite les types de matériaux pouvant être utilisés comme substrats, car ils doivent pouvoir résister aux contraintes thermiques sans se déformer ou fondre.

Le défi des produits chimiques précurseurs

Le succès du CVD dépend de la disponibilité de gaz précurseurs volatils contenant les atomes désirés. Ces gaz sont souvent hautement réactifs, toxiques ou corrosifs, nécessitant des protocoles de sécurité et de manipulation complexes.

Faire le bon choix pour votre objectif

La décision d'utiliser le CVD est entièrement motivée par le besoin de propriétés matérielles qui ne peuvent être obtenues par d'autres moyens.

- Si votre objectif principal est la microélectronique : Le CVD est le processus fondamental non négociable pour construire les structures en couches des circuits intégrés.

- Si votre objectif principal est la transmission de données à grande vitesse : Le CVD est la seule méthode capable de produire les préformes en verre ultra-purs nécessaires aux fibres optiques à faible perte.

- Si votre objectif principal est la survie du composant dans des environnements extrêmes : Le CVD fournit les revêtements haute performance résistants à l'usure et à la chaleur essentiels pour les applications aérospatiales et industrielles.

En fin de compte, le dépôt chimique en phase vapeur est la technologie habilitante qui nous permet de concevoir des matériaux avec la précision au niveau atomique requise pour les composants les plus critiques d'aujourd'hui.

Tableau récapitulatif :

| Application CVD | Composant Critique Créé | Propriété Clé Acquise |

|---|---|---|

| Fabrication de semi-conducteurs | Transistors, portes, interconnexions | Couches ultra-pures et microscopiquement minces |

| Fabrication de fibres optiques | Préforme en verre pour fibre | Indice de réfraction précis, perte de signal minimale |

| Revêtements haute performance | Couches protectrices (ex. : pour aubes de turbine) | Dureté extrême, barrières thermiques |

| Pièces structurelles spécialisées | Composants entiers (ex. : tuyères de fusée) | Densité, résistance aux hautes températures |

Besoin de concevoir des matériaux avec une précision au niveau atomique ? KINTEK se spécialise dans la fourniture des équipements de laboratoire avancés et des consommables requis pour les processus de dépôt chimique en phase vapeur (CVD) de pointe. Que votre objectif soit la R&D en semi-conducteurs, le développement de nouveaux matériaux optiques ou la création de revêtements durables, nos solutions vous aident à obtenir les résultats ultra-purs et haute performance essentiels à la technologie moderne. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques en CVD de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application