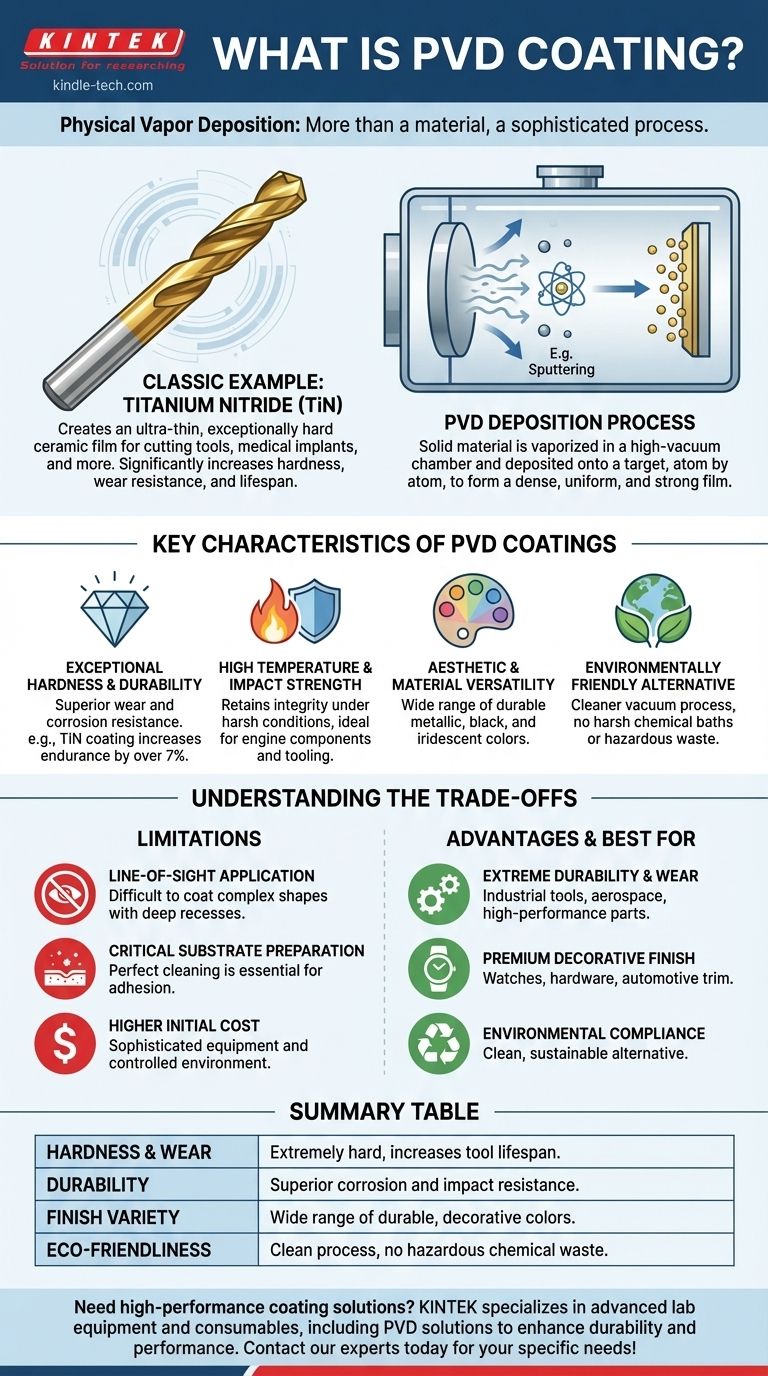

Un exemple classique de revêtement PVD est le nitrure de titane (TiN). Ce matériau céramique exceptionnellement dur est appliqué sous forme de film mince sur des surfaces comme les outils de coupe, les forets et les implants médicaux pour augmenter considérablement leur dureté, leur résistance à l'usure et leur durée de vie.

L'idée clé est que "PVD" n'est pas un matériau unique, mais un processus de dépôt sophistiqué qui crée un film ultra-mince et performant sur une surface. C'est ce processus qui confère aux matériaux comme le nitrure de titane leur durabilité supérieure et leur résistance à la corrosion par rapport aux méthodes de revêtement traditionnelles.

Qu'est-ce qui définit un revêtement PVD ?

Le dépôt physique en phase vapeur (PVD) est fondamentalement différent de la peinture ou de la galvanoplastie. Au lieu d'appliquer un liquide ou d'utiliser un bain chimique, le PVD transforme un matériau de revêtement solide en vapeur dans un vide, puis le dépose atome par atome sur un objet cible.

Le processus de dépôt sous vide

Le processus se déroule dans une chambre à vide poussé, ce qui garantit une pureté extrême du revêtement. Le matériau source solide (comme le titane) est vaporisé par des méthodes telles que la chaleur ou la pulvérisation, et cette vapeur se déplace en ligne droite pour recouvrir le substrat, formant une liaison solide avec sa surface.

Un film mince aux propriétés supérieures

Le résultat est un revêtement incroyablement mince — souvent de quelques microns seulement — mais dense, uniforme et exceptionnellement bien adhérent. Ce film mince est ce qui procure les améliorations significatives de performance.

Caractéristiques clés des revêtements PVD

Le processus PVD offre une combinaison unique d'avantages qui en font le choix privilégié pour les applications exigeantes où la performance et la fiabilité sont critiques.

Dureté et durabilité exceptionnelles

Les revêtements PVD sont significativement plus durs et plus résistants à la corrosion que les revêtements appliqués par des processus comme la galvanoplastie. Par exemple, un revêtement TiN peut augmenter l'endurance d'une pièce en alliage de titane de plus de 7 %.

Résistance aux hautes températures et aux chocs

Ces revêtements sont intrinsèquement résistants aux hautes températures et possèdent une bonne résistance aux chocs, conservant leur intégrité même dans des conditions de fonctionnement difficiles. Cela les rend idéaux pour les composants de moteurs haute performance et l'outillage industriel.

Polyvalence esthétique et matérielle

Presque tous les matériaux inorganiques et certains matériaux organiques peuvent être utilisés pour le revêtement PVD. Cela permet une gamme massive de couleurs et de finitions — des chromes et ors métalliques aux noirs et couleurs irisées — tout en maintenant une durabilité élevée.

Une alternative respectueuse de l'environnement

Parce que le processus se déroule sous vide et ne repose pas sur des bains chimiques agressifs, le PVD est un processus beaucoup plus propre et plus respectueux de l'environnement que la galvanoplastie ou la peinture traditionnelles. Il ne produit aucun déchet chimique nocif.

Comprendre les compromis

Bien que puissant, le PVD n'est pas la solution idéale pour toutes les situations. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Application en ligne de mire

Le PVD est un processus "en ligne de mire". Le matériau vaporisé se déplace en ligne droite, ce qui peut rendre difficile le revêtement uniforme de formes complexes avec des évidements profonds ou des canaux internes.

La préparation du substrat est critique

L'adhérence exceptionnelle des revêtements PVD dépend d'un substrat parfaitement propre et préparé. Toute contamination de surface peut entraîner des imperfections ou un échec de l'adhérence correcte du revêtement.

Considérations sur le coût initial

L'équipement pour le revêtement PVD est sophistiqué et nécessite un environnement sous vide contrôlé. Cela peut entraîner un coût initial plus élevé par rapport à des processus plus simples comme la peinture ou certaines formes de galvanoplastie.

Faire le bon choix pour votre objectif

Le choix du PVD dépend entièrement des performances que vous exigez du produit final.

- Si votre objectif principal est une durabilité et une résistance à l'usure extrêmes : Le PVD est le choix supérieur pour les outils industriels, les composants aérospatiaux et les pièces haute performance.

- Si votre objectif principal est une finition décorative de première qualité, résistante à la corrosion : Le PVD offre une finition beaucoup plus durable et résistante que la galvanoplastie traditionnelle pour des articles comme les montres, la quincaillerie haut de gamme et les garnitures automobiles.

- Si votre objectif principal est la conformité environnementale : Le PVD offre une alternative propre et durable aux processus de revêtement qui dépendent de produits chimiques dangereux et en produisent.

En fin de compte, le PVD est une technologie de revêtement moderne conçue pour les applications où la performance et la durabilité ne peuvent être compromises.

Tableau récapitulatif :

| Caractéristique clé | Avantage du revêtement PVD |

|---|---|

| Dureté & Usure | Extrêmement dur, augmente la durée de vie de l'outil |

| Durabilité | Résistance supérieure à la corrosion et aux chocs |

| Variété de finition | Large gamme de couleurs durables et décoratives |

| Respect de l'environnement | Processus propre, pas de déchets chimiques dangereux |

Besoin d'un revêtement haute performance pour votre équipement de laboratoire ou vos outils ? KINTEK est spécialisé dans les équipements et consommables de laboratoire avancés, y compris les solutions de revêtement PVD qui améliorent la durabilité et la performance. Contactez nos experts dès aujourd'hui pour trouver le revêtement parfait pour vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Tube de protection de thermocouple en nitrure de bore hexagonal HBN

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de graphitation continue sous vide de graphite

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme