Dans le monde de la fonderie, un insert est un objet préformé placé dans la cavité du moule avant l'introduction du matériau en fusion. Lorsque le matériau se solidifie, il se forme autour de l'insert ou s'y lie, ce qui en fait une partie intégrante de la pièce finale. Cela permet la création de caractéristiques ou l'intégration de différents matériaux qui seraient difficiles, voire impossibles, avec un simple moule seul.

Un insert n'est pas seulement une partie du moule ; c'est un outil stratégique utilisé pour surmonter les limites inhérentes à la fonderie. Il permet la création de géométries internes complexes, de composants multi-matériaux et d'un outillage plus facile à entretenir et plus rentable.

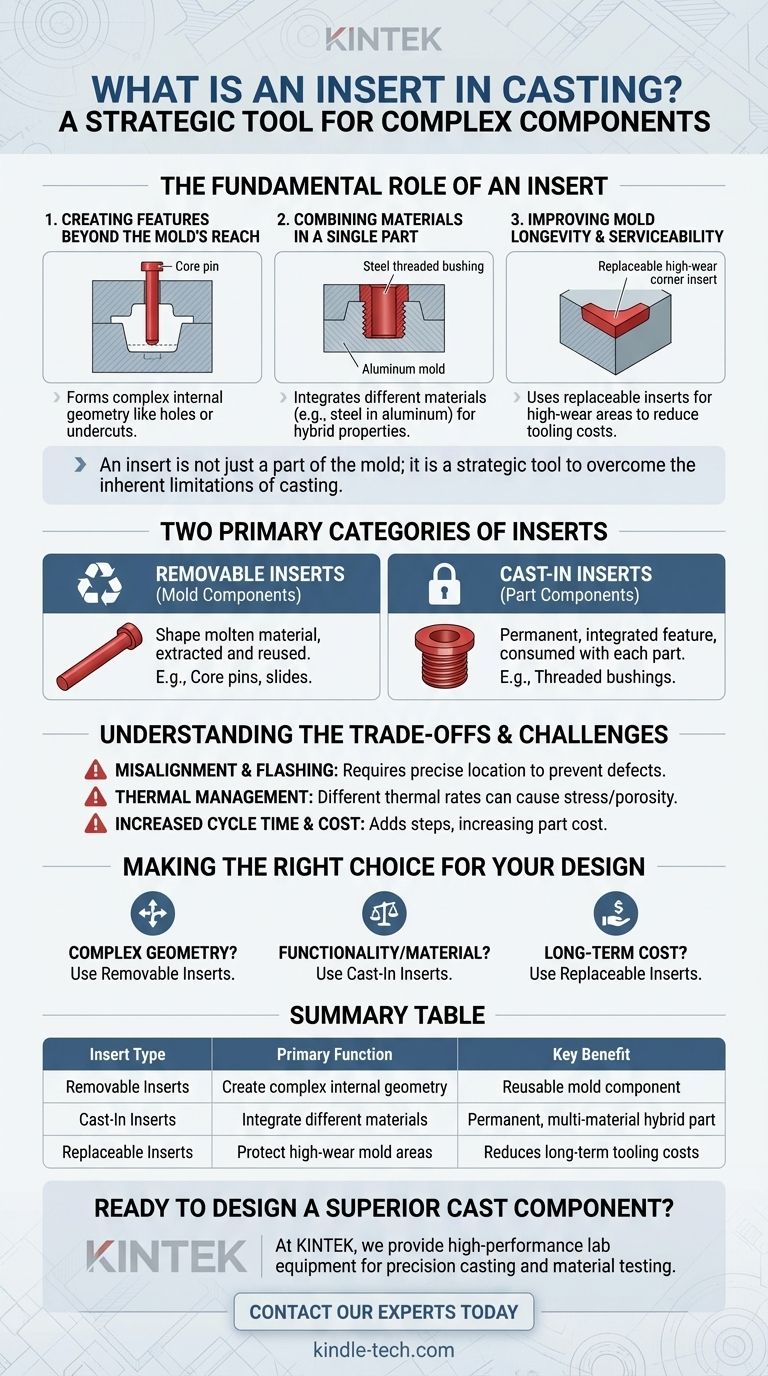

Le rôle fondamental d'un insert

Comprendre les inserts, c'est voir le moule comme plus qu'un simple vide à remplir. Il devient un gabarit pour assembler un produit plus complexe en une seule étape à grande vitesse.

Créer des caractéristiques au-delà de la portée du moule

De nombreuses pièces moulées nécessitent des caractéristiques internes comme des trous, des filetages ou des passages. Bien que certains trous simples puissent être créés par la jonction des deux moitiés du moule, une géométrie interne complexe nécessite un insert.

Un exemple courant est une broche de noyau. Il s'agit d'une simple tige d'acier (un insert) placée dans le moule. Le métal en fusion s'écoule autour d'elle, et après le refroidissement de la pièce, la broche est retirée, laissant un trou parfaitement formé et lisse.

Combiner des matériaux dans une seule pièce

C'est là que les inserts apportent une immense valeur. Un insert fait d'un matériau différent peut être placé dans le moule pour devenir une partie permanente du composant final.

Cela crée une pièce hybride avec des propriétés inatteignables avec un seul matériau. Par exemple, une douille filetée en acier solide et résistante à l'usure peut être coulée dans un boîtier en aluminium plus léger, offrant des filetages durables sans fabriquer la pièce entière en acier lourd et coûteux.

Améliorer la longévité et la maintenabilité du moule

Certaines caractéristiques d'une pièce moulée, comme les coins vifs ou les poteaux minces, provoquent une usure rapide du moule lui-même. L'usinage de ces caractéristiques directement dans un grand bloc de moule coûteux est un inconvénient.

Au lieu de cela, ces caractéristiques à forte usure peuvent être conçues comme de petits inserts remplaçables fabriqués en acier à outils trempé. Lorsque la caractéristique s'use, vous ne remplacez pas le moule entier, vous remplacez simplement le petit insert peu coûteux, ce qui réduit considérablement les coûts d'outillage à long terme.

Deux catégories principales d'inserts

Bien que leur fonction varie, les inserts se répartissent en deux classes principales selon qu'ils restent avec la pièce ou avec le moule.

Inserts amovibles (composants du moule)

Ce sont des pièces fonctionnelles de l'outillage, fabriquées à partir de matériaux durables comme l'acier à outils. Leur rôle est de façonner le matériau en fusion, mais elles ne font pas partie du produit final.

Après la solidification de la pièce, ces inserts sont extraits de la pièce et réutilisés pour le cycle suivant. Les broches de noyau, les glissières pour créer des contre-dépouilles et les logos sont tous des exemples d'inserts amovibles.

Inserts "coulés" (composants de la pièce)

Ces inserts sont placés dans le moule avec l'intention qu'ils deviennent une caractéristique permanente et intégrée du produit final. Ils sont consommés dans le processus et un nouveau est requis pour chaque pièce.

Les exemples courants incluent les contacts électriques, les surfaces de roulement, les éléments structurels de renforcement et les douilles filetées susmentionnées. Ce processus est souvent appelé moulage par insertion.

Comprendre les compromis et les défis

Bien qu'ils soient puissants, l'utilisation d'inserts nécessite une ingénierie minutieuse et introduit des complexités qui doivent être gérées.

Le risque de désalignement et de bavure

L'insert doit être maintenu solidement dans la bonne position à l'intérieur du moule lorsque le métal en fusion sous haute pression est injecté.

Tout léger mouvement ou interstice peut provoquer un "flash" du métal, c'est-à-dire une infiltration dans des zones non intentionnelles, créant des défauts et potentiellement endommageant le moule. Des caractéristiques de positionnement précises sont essentielles pour l'insert et le moule.

Complexité de la gestion thermique

Un insert, surtout s'il est fait d'un matériau différent, chauffera et refroidira à un rythme différent de celui du moule environnant et de l'alliage en fusion.

Cette différence thermique peut introduire des contraintes internes dans la pièce finale ou provoquer une porosité localisée. La conception des canaux de refroidissement du moule doit tenir compte de la masse thermique de l'insert pour assurer une solidification uniforme.

Augmentation du temps de cycle et des coûts

Le processus de placement d'un insert dans le moule ajoute une étape au cycle de fabrication. Qu'il soit effectué manuellement par un opérateur ou avec une automatisation, cela prend du temps.

Cela peut augmenter le temps de cycle et le coût par pièce par rapport à un processus de fonderie plus simple sans inserts. La valeur ajoutée par l'insert doit justifier ce coût opérationnel supplémentaire.

Faire le bon choix pour votre conception

L'utilisation d'inserts est une décision de conception qui doit être prise en fonction d'exigences claires du produit.

- Si votre objectif principal est de créer une géométrie interne complexe : Utilisez des inserts amovibles comme des broches de noyau et des glissières pour former efficacement des trous, des passages ou des contre-dépouilles.

- Si votre objectif principal est d'ajouter des fonctionnalités ou un matériau différent : Utilisez des inserts coulés comme des goujons filetés ou des surfaces d'usure trempées pour créer un composant robuste et multi-matériaux en une seule étape.

- Si votre objectif principal est le coût de fabrication à long terme : Concevez les caractéristiques à forte usure de votre moule comme des inserts remplaçables pour éviter les remplacements d'outils coûteux et minimiser les temps d'arrêt.

En fin de compte, considérer les inserts comme un élément de conception stratégique vous permet de créer des composants moulés plus sophistiqués, fonctionnels et rentables.

Tableau récapitulatif :

| Type d'insert | Fonction principale | Avantage clé |

|---|---|---|

| Inserts amovibles | Créer une géométrie interne complexe (trous, contre-dépouilles) | Composant de moule réutilisable ; efficace pour les formes complexes |

| Inserts coulés | Intégrer différents matériaux (par exemple, filetages en acier dans l'aluminium) | Crée une pièce hybride permanente multi-matériaux |

| Inserts remplaçables | Protéger les zones à forte usure du moule | Réduit les coûts d'outillage à long terme et les temps d'arrêt |

Prêt à concevoir un composant moulé supérieur ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance nécessaires à la fonderie de précision et aux essais de matériaux. Que vous prototypiez avec des inserts ou que vous augmentiez la production, nos solutions vous aident à obtenir un contrôle thermique et une analyse des matériaux précis.

Optimisons ensemble votre processus de fonderie. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et en production !

Guide Visuel

Produits associés

- Mousse de cuivre

- Autoclave horizontal de laboratoire à haute pression, stérilisateur à vapeur pour usage en laboratoire

- Broyeur hybride de laboratoire pour tissus

- Presse à plaque plate quantitative à chauffage infrarouge

- Stérilisateur Autoclave Rapide de Laboratoire de Bureau 35L 50L 90L pour Usage en Laboratoire

Les gens demandent aussi

- Qu'est-ce que la conception d'outils et de moules ? La clé pour la production en série de pièces de haute qualité

- Quels sont les avantages et les inconvénients du moulage par compression ? Un guide pour choisir le bon processus

- Quelle est la fonction des moules en graphite dans le pressage à chaud sous vide ? Optimisation du frittage du niobate de lithium

- Quel est le but de l'application d'un revêtement de nitrure de bore (BN) sur des moules en graphite ? Améliorer le démoulage et la précision du frittage

- Quelles sont les fonctions des moules en graphite de haute pureté dans le pressage à chaud et le SPS du carbure de silicium ? Optimisez la précision de votre frittage

- Quel est le but de l'utilisation de moules ou d'entretoises de précision ? Obtenir une épaisseur uniforme de la membrane d'électrolyte

- Quel est le processus de moulage d'un moule ? Un guide du moulage par soufflage pour les pièces en plastique creuses

- Quels sont les inconvénients du moule à deux plaques ? Limitations clés dans le moulage par canalisation et le moulage multi-empreintes