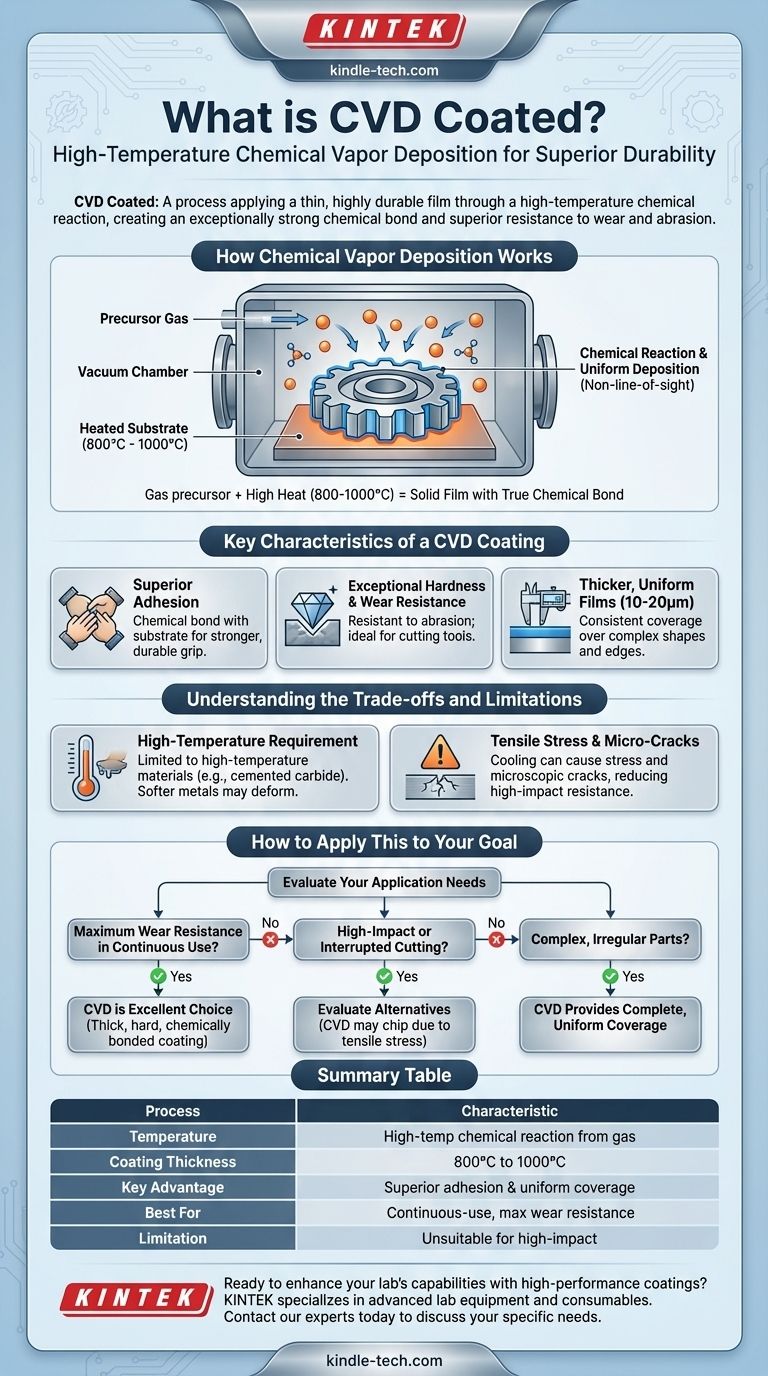

Être revêtu par CVD signifie qu'un objet a reçu un film mince et très durable sur sa surface par un procédé appelé dépôt chimique en phase vapeur (CVD). Ce procédé à haute température utilise une réaction chimique pour déposer le matériau de revêtement à partir d'un gaz, créant une liaison chimique exceptionnellement forte avec le matériau de base. Le résultat est une surface avec une adhérence et une résistance supérieures à l'usure et à l'abrasion.

Le dépôt chimique en phase vapeur (CVD) est un procédé à haute température qui crée un revêtement chimiquement lié et exceptionnellement dur. Bien que cela offre une résistance supérieure à l'usure et puisse couvrir des formes complexes, la chaleur élevée et le risque de fractures dues à la contrainte limitent les matériaux sur lesquels il peut être appliqué ainsi que son adéquation aux applications à fort impact.

Comment fonctionne le dépôt chimique en phase vapeur

La réaction chimique de base

Le procédé CVD se déroule à l'intérieur d'une chambre à vide. Un gaz précurseur, qui contient les atomes du matériau de revêtement souhaité, est introduit dans la chambre. La pièce à revêtir, appelée substrat, est chauffée à une température très élevée. Cette chaleur déclenche une réaction chimique dans le gaz, provoquant la formation d'un film solide qui se dépose uniformément sur la surface du substrat.

Un environnement à haute température

Les températures de procédé pour le CVD sont importantes, allant généralement de 800°C à 1000°C. Cette chaleur élevée est nécessaire pour faciliter la réaction chimique qui lie le revêtement à la surface. Cela signifie également que le matériau du substrat doit être capable de supporter ces températures sans se déformer, fondre ou se dégrader.

Au-delà de la ligne de visée

Un avantage clé du CVD est que ce n'est pas un procédé à ligne de visée. Le gaz de revêtement enveloppe toute la pièce à l'intérieur de la chambre. Cela permet au revêtement de se déposer uniformément sur toutes les surfaces, y compris les formes complexes et irrégulières ainsi que les géométries internes trouvées sur des composants tels que les forets.

Caractéristiques clés d'un revêtement CVD

Adhérence et force de liaison supérieures

Étant donné que le revêtement est formé par une réaction chimique directement sur la surface, il crée une véritable liaison chimique avec le substrat. Cela se traduit par une adhérence supérieure par rapport aux procédés qui ne déposent que physiquement le matériau.

Dureté et résistance à l'usure exceptionnelles

Les revêtements CVD sont connus pour leur dureté exceptionnelle, ce qui les rend très résistants à l'abrasion et à l'usure. C'est pourquoi ils sont fréquemment utilisés pour les outils de coupe et autres composants soumis à des frictions importantes.

Films plus épais et plus uniformes

Le procédé permet de créer des films relativement épais, souvent dans la plage de 10 à 20 µm. Il produit également une excellente « couverture d'escalier » (step coverage), ce qui signifie que le revêtement maintient son épaisseur et son uniformité, même sur les bords vifs ou les caractéristiques de surface complexes.

Comprendre les compromis et les limites

L'exigence de haute température

La limitation la plus significative du CVD est sa température de traitement élevée. Cela restreint son utilisation aux matériaux de base dotés d'une très haute résistance à la température, tels que le carbure cémenté. Les métaux plus tendres ou les matériaux à bas point de fusion ne peuvent pas être revêtus par cette méthode.

Le risque de contrainte de traction

Lorsque le revêtement épais et le substrat refroidissent après la température de traitement élevée, les différences de dilatation thermique peuvent générer une contrainte de traction significative au sein du revêtement. Cette contrainte peut entraîner la formation de fissures fines et microscopiques.

Inadéquation aux forces d'impact élevées

Bien que ces microfissures ne soient pas toujours un problème, elles peuvent devenir un point de défaillance sous un impact soudain ou une force non uniforme. Cela rend les revêtements CVD moins adaptés aux procédés de coupe interrompue comme le fraisage, où l'outil entre et sort de la pièce à usiner de manière répétée, car cela peut provoquer l'écaillage ou le pelage du revêtement.

Difficulté de masquage

La nature enveloppante du procédé CVD rend difficile le masquage ou la protection de zones spécifiques d'une pièce contre le revêtement.

Comment appliquer cela à votre objectif

Avant de choisir un produit revêtu de CVD, il est crucial d'évaluer les exigences spécifiques de votre application.

- Si votre objectif principal est une résistance maximale à l'usure dans un environnement d'utilisation continue : Le CVD est un excellent choix en raison de son revêtement épais, dur et chimiquement lié.

- Si votre objectif principal est de revêtir une pièce de forme complexe et irrégulière : Le procédé sans ligne de visée du CVD assure une couverture complète et uniforme là où d'autres méthodes échoueraient.

- Si votre objectif principal est la ténacité et la résistance à l'écaillage sous impact : Vous devriez évaluer attentivement le CVD, car la contrainte de traction inhérente peut le rendre moins adapté que des revêtements alternatifs comme le PVD.

Comprendre ces principes fondamentaux vous permet de sélectionner un matériau revêtu non seulement en fonction de sa dureté, mais aussi de son adéquation aux contraintes spécifiques de votre application.

Tableau récapitulatif :

| Caractéristique | Caractéristique du revêtement CVD |

|---|---|

| Procédé | Réaction chimique à haute température à partir d'un gaz |

| Température | 800°C à 1000°C |

| Épaisseur du revêtement | 10 à 20 µm |

| Avantage clé | Adhérence supérieure et couverture uniforme sur des formes complexes |

| Idéal pour | Applications à usage continu nécessitant une résistance maximale à l'usure |

| Limite | Inadapté aux processus de coupe interrompue ou à fort impact |

Prêt à améliorer les capacités de votre laboratoire avec des revêtements haute performance ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire avancés, y compris des solutions pour le traitement de surface et l'analyse des matériaux. Que vous développiez de nouveaux outils ou que vous ayez besoin de revêtements pour des applications exigeantes, notre expertise peut vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Comment fabrique-t-on les diamants en CVD ? Découvrez les secrets de la création de diamants de laboratoire

- Quels avantages un système d'injection de liquide offre-t-il en DLI-MOCVD ? Atteindre un dépôt stable et à haut débit

- Pourquoi faisons-nous le sputtering ? Obtenir une qualité de film mince et une adhérence supérieures

- Quels gaz sont utilisés dans le processus de CVD ? Un guide des précurseurs et des gaz porteurs

- Quels sont les avantages du processus de croissance des diamants CVD par rapport au processus HPHT ? Maîtrise de la précision et de l'efficacité

- Qu'est-ce que le dépôt chimique en phase vapeur sous vide ? Un guide pour les revêtements de haute pureté

- Quel est le processus du nitrure de silicium LPCVD ? Un guide pour des films minces conformes de haute qualité

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur pour les CNT ? Obtenez un contrôle précis pour une croissance de nanotubes de haute qualité