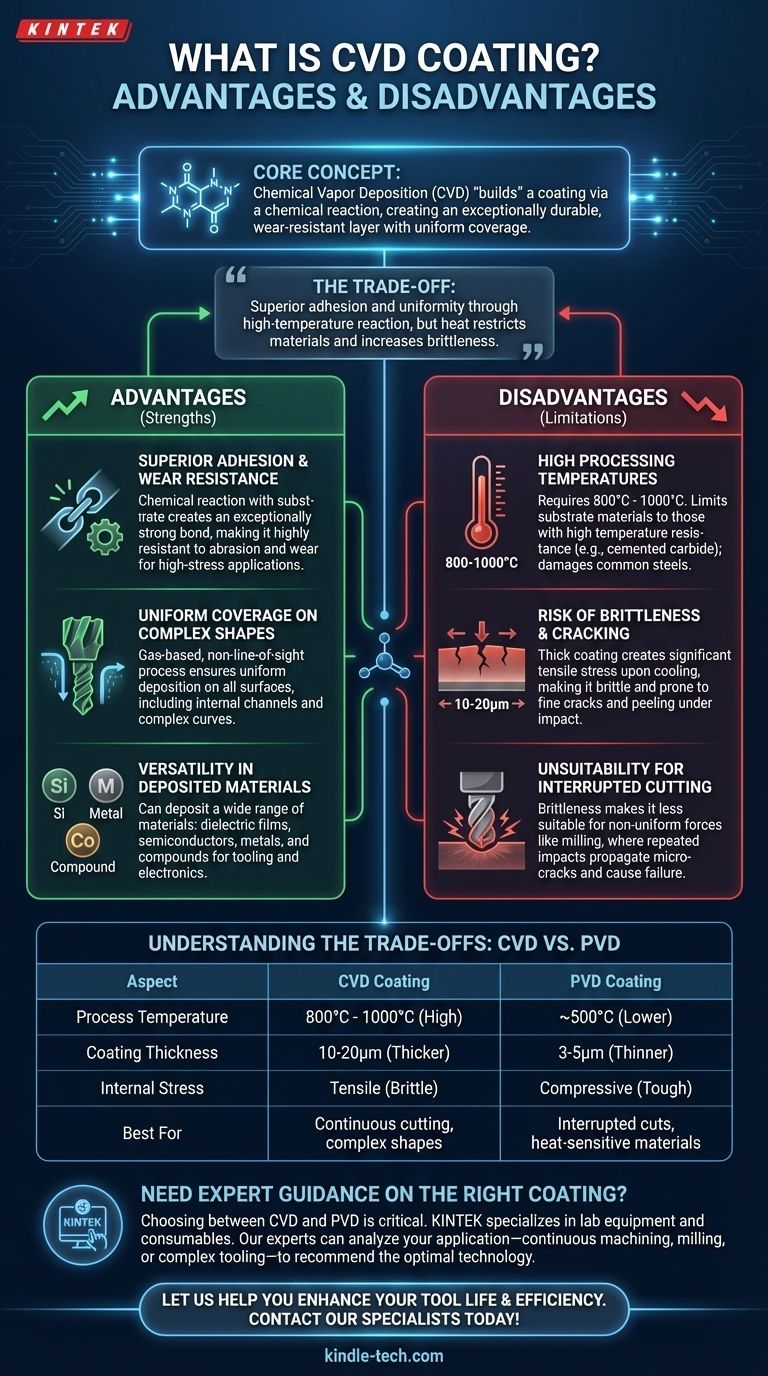

À la base, le dépôt chimique en phase vapeur (CVD) est un processus de "construction" d'un revêtement directement sur une surface par une réaction chimique. Son principal avantage est de créer une couche exceptionnellement durable et résistante à l'usure avec une couverture uniforme, même sur des formes complexes. Cependant, son principal inconvénient découle des températures très élevées requises, ce qui peut rendre la pièce revêtue finale plus fragile et limite les types de matériaux sur lesquels il peut être appliqué.

Le compromis central du CVD est simple : il atteint une adhérence et une uniformité de revêtement supérieures grâce à une réaction chimique à haute température, mais cette même chaleur restreint son utilisation aux substrats qui peuvent la supporter et peut introduire des contraintes qui rendent le revêtement fragile.

Les principaux avantages du revêtement CVD

Les atouts du procédé CVD sont directement liés à son utilisation d'une réaction chimique pour former la couche de revêtement couche par couche.

Adhérence supérieure et résistance à l'usure

Parce que le procédé CVD forme le revêtement par une réaction chimique avec le substrat, la liaison est exceptionnellement forte. Il en résulte une adhérence supérieure par rapport à de nombreuses autres méthodes.

Cette forte liaison contribue à un revêtement très résistant à l'abrasion et à l'usure, ce qui le rend idéal pour les applications à forte contrainte.

Couverture uniforme sur les formes complexes

Le CVD utilise des gaz précurseurs qui circulent autour de la pièce à l'intérieur d'une chambre de réaction. Ce n'est pas un processus "en ligne de mire".

En conséquence, le revêtement peut être déposé uniformément sur toutes les surfaces, y compris les canaux internes, les courbes complexes et les outils de forme irrégulière comme les forets.

Polyvalence des matériaux déposés

Le procédé CVD est très polyvalent et peut être utilisé pour déposer une large gamme de matériaux.

Cela inclut les films diélectriques (comme le dioxyde de silicium), les matériaux semi-conducteurs, les métaux et divers composés, ce qui le rend précieux dans la fabrication d'outils et d'électronique.

Les inconvénients critiques du revêtement CVD

Les principales limitations du CVD sont une conséquence directe de la chaleur intense requise pour initier la réaction chimique.

Températures de traitement élevées

Le CVD nécessite généralement des températures très élevées, souvent entre 800°C et 1000°C.

Cette chaleur limite le processus aux matériaux de substrat qui ont une très haute résistance à la température, tels que le carbure cémenté. De nombreux aciers courants et autres alliages ne peuvent pas être revêtus sans être endommagés ou perdre leur trempe.

Risque de fragilité et de fissuration

Le procédé CVD dépose un revêtement relativement épais, souvent de 10 à 20 μm. Lorsque la pièce refroidit après la haute température de traitement, cette couche épaisse génère une contrainte de traction importante.

Cette contrainte interne est comme une peau tendue, rendant le revêtement fragile. Elle peut entraîner la formation de fines fissures, qui peuvent se propager et provoquer le décollement ou l'écaillage du revêtement lorsqu'il est soumis à un impact externe.

Inadaptation à la coupe interrompue

La fragilité causée par la contrainte de traction rend les outils revêtus de CVD moins adaptés aux applications avec des forces non uniformes, telles que le fraisage.

Lors d'une coupe interrompue, la pointe de l'outil est impactée à plusieurs reprises, ce qui peut facilement propager les microfissures dans un revêtement CVD fragile et entraîner une défaillance prématurée.

Comprendre les compromis : CVD vs. PVD

Pour bien saisir les limites du CVD, il est utile de le comparer à son alternative principale, le dépôt physique en phase vapeur (PVD).

Température et choix des matériaux

La haute température du CVD (800-1000°C) restreint sévèrement les matériaux de base que vous pouvez utiliser.

Le PVD fonctionne à des températures beaucoup plus basses (environ 500°C), ce qui le rend sûr pour une gamme beaucoup plus large de matériaux, y compris les aciers à outils sensibles à la chaleur.

Épaisseur et contrainte du revêtement

Le CVD crée un revêtement plus épais (10-20 μm) avec une contrainte de traction inhérente (tirant à part), ce qui augmente la fragilité.

Le PVD crée un revêtement beaucoup plus fin (3-5 μm) avec une contrainte de compression favorable (pressant ensemble). Cette contrainte de compression aide en fait à empêcher les fissures de se former et de se propager, rendant les outils PVD plus résistants et meilleurs pour les coupes interrompues.

Tranchant de la lame et force de coupe

Le revêtement plus épais du CVD peut légèrement arrondir le tranchant d'un outil de coupe.

Le revêtement plus fin du PVD préserve mieux le tranchant original de la lame, ce qui peut réduire les forces de coupe et la génération de chaleur pendant le fonctionnement.

Faire le bon choix pour votre application

Le choix entre les technologies de revêtement nécessite une compréhension claire de votre matériau et des exigences de l'application.

- Si votre objectif principal est une résistance maximale à l'usure sur un matériau tolérant à la chaleur : Le CVD est souvent le choix supérieur en raison de son revêtement épais et bien adhérent, idéal pour les opérations de coupe continue.

- Si vous revêtez des matériaux sensibles à la chaleur ou si vous avez besoin de ténacité pour la coupe interrompue : Le PVD est le choix évident en raison de sa température de traitement plus basse et de sa contrainte de compression favorable.

- Si vous avez besoin de revêtir uniformément des géométries internes complexes : Le processus CVD à base de gaz, sans ligne de mire, offre une couverture plus complète que le PVD standard.

En fin de compte, comprendre ces compromis fondamentaux vous permet de sélectionner la technologie de revêtement qui correspond le mieux à vos exigences de performance spécifiques.

Tableau récapitulatif :

| Aspect | Revêtement CVD | Revêtement PVD |

|---|---|---|

| Température du processus | 800°C - 1000°C | ~500°C |

| Épaisseur du revêtement | 10-20μm | 3-5μm |

| Contrainte interne | Traction (Fragile) | Compression (Résistant) |

| Idéal pour | Coupe continue, formes complexes | Coupes interrompues, matériaux sensibles à la chaleur |

Besoin de conseils d'experts sur le bon revêtement pour vos outils ?

Le choix entre CVD et PVD est essentiel pour la performance et la longévité de votre outil. Le processus CVD à haute température offre une résistance à l'usure exceptionnelle et une couverture uniforme sur des géométries complexes, mais sa fragilité inhérente peut être un inconvénient pour les coupes interrompues. Pour les applications nécessitant de la ténacité et une compatibilité avec les matériaux sensibles à la chaleur, la température plus basse et la contrainte de compression du PVD sont supérieures.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins précis des laboratoires et des installations de fabrication. Nos experts peuvent vous aider à analyser votre application spécifique — qu'il s'agisse d'usinage continu, de fraisage ou de revêtement d'outils complexes — pour recommander la technologie de revêtement optimale.

Laissez-nous vous aider à améliorer la durée de vie de vos outils et l'efficacité de votre usinage. Contactez nos spécialistes en revêtement dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quels sont les différents types de dépôt chimique en phase vapeur ? Choisissez la méthode CVD appropriée pour votre application

- Que signifie la technologie CVD ? Le processus fondamental derrière l'électronique moderne et les revêtements

- Qu'est-ce que la technique CVD thermique ? Le secret des hautes températures pour des revêtements supérieurs

- Quelle est la différence entre le PECVD et le HDPCVD ? Choisissez le bon procédé CVD pour votre application

- Comment fabriquer un diamant CVD ? Un guide pour la culture de diamants créés en laboratoire

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Le CVD est-il meilleur que le HPHT ? Un guide pour choisir le bon diamant de laboratoire

- Qu'est-ce que le dépôt chimique du graphène ? La méthode évolutive pour des films de haute qualité