À la base, le dépôt chimique en phase vapeur (CVD) est une méthode de synthèse utilisée pour créer des matériaux solides de haute pureté et haute performance, y compris les nanomatériaux. Le processus fonctionne en introduisant des gaz spécifiques dans une chambre contrôlée, où ils se décomposent et réagissent sur une surface chauffée, appelée substrat, pour former un film mince ou faire croître une structure cristalline atome par atome.

Le dépôt chimique en phase vapeur n'est pas seulement une technique de production ; c'est un outil d'ingénierie de précision. Sa valeur fondamentale réside dans son contrôle exceptionnel sur la structure, la pureté et l'épaisseur du matériau, ce qui le rend indispensable pour créer des nanomatériaux avancés où ces propriétés dictent la performance.

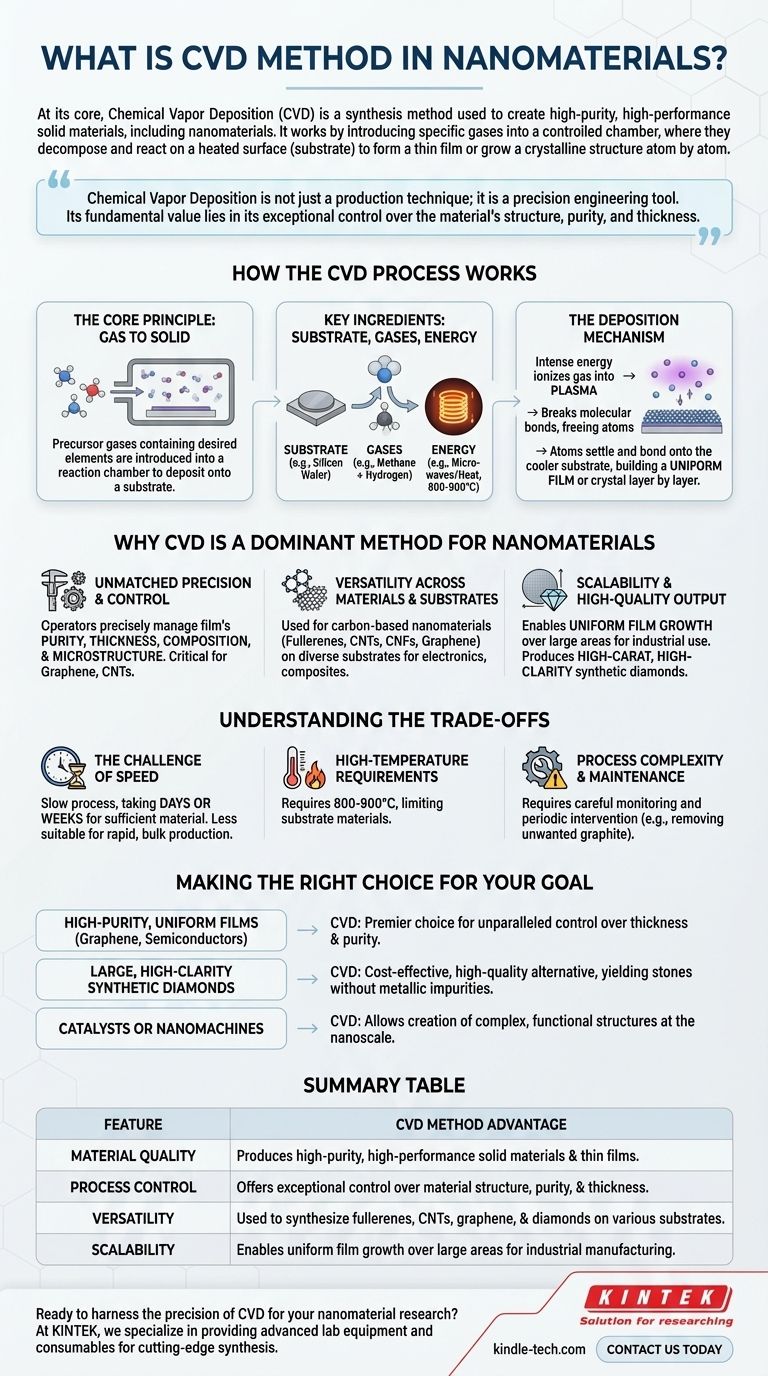

Comment fonctionne le processus CVD

Pour comprendre la puissance du CVD, il est essentiel de saisir son mécanisme fondamental. C'est un processus d'assemblage contrôlé, construisant un matériau à partir d'un état gazeux sur une base solide.

Le principe de base : du gaz au solide

L'ensemble du processus repose sur une réaction chimique. Des gaz précurseurs, contenant les éléments que vous souhaitez déposer, sont introduits dans une chambre de réaction. Ces gaz sont ensuite énergisés, ce qui les amène à se décomposer et à déposer le matériau souhaité sur le substrat.

Ingrédients clés : substrat, gaz et énergie

Le processus commence par le placement d'un substrat, tel qu'une plaquette de silicium ou une minuscule graine de diamant, à l'intérieur d'une chambre scellée. Un mélange spécifique de gaz est ensuite introduit. Pour créer des diamants synthétiques ou des nanotubes de carbone, il s'agit souvent d'un gaz riche en carbone comme le méthane, mélangé à de l'hydrogène.

Enfin, une source d'énergie — typiquement des micro-ondes, des lasers ou un filament chaud — chauffe la chambre à des températures extrêmement élevées, souvent comprises entre 800°C et 900°C.

Le mécanisme de dépôt

Cette énergie intense ionise le gaz, le transformant en un plasma. Cela brise les liaisons moléculaires des gaz, libérant les atomes constitutifs. Par exemple, les atomes de carbone sont arrachés des molécules de méthane.

Ces atomes nouvellement libérés se déposent et se lient sur le substrat plus froid, construisant lentement un film uniforme ou une couche cristalline couche par couche. Ce processus méticuleux garantit un produit final hautement ordonné et pur.

Pourquoi le CVD est une méthode dominante pour les nanomatériaux

Les capacités uniques du CVD en font une technologie de base pour la production de certains des matériaux les plus avancés utilisés aujourd'hui.

Précision et contrôle inégalés

Le principal avantage du CVD est son contrôle granulaire. Les opérateurs peuvent gérer précisément la pureté, l'épaisseur, la composition et la microstructure du film final. Ce niveau de contrôle est essentiel pour les nanomatériaux comme le graphène et les nanotubes de carbone (NTC), où même des défauts structurels mineurs peuvent modifier considérablement leurs propriétés électroniques et mécaniques.

Polyvalence à travers les matériaux et les substrats

Le CVD est une technique incroyablement polyvalente. Il est utilisé pour synthétiser un large éventail de nanomatériaux à base de carbone, y compris les fullerènes, les NTC, les nanofibres de carbone (NFC) et le graphène. De plus, il peut être utilisé pour déposer ces matériaux sur de nombreux types de substrats différents, permettant son utilisation dans diverses applications, de l'électronique aux matériaux composites.

Mise à l'échelle et sortie de haute qualité

La méthode permet la croissance de films uniformes sur de grandes surfaces, ce qui est crucial pour la fabrication à l'échelle industrielle. Dans des applications comme la production de diamants synthétiques, le CVD produit des diamants de haute pureté et de haute qualité (principalement VVS-VS) exempts des inclusions métalliques parfois trouvées dans les diamants fabriqués par d'autres méthodes.

Comprendre les compromis

Aucune technologie n'est sans ses limites. L'objectivité exige de reconnaître où le processus CVD implique des compromis.

Le défi de la vitesse

La précision a un prix. Le processus CVD est souvent lent, le dépôt pouvant parfois prendre des jours, voire des semaines pour faire croître une quantité suffisante de matériau. Cela le rend moins adapté aux applications nécessitant une production rapide de matériaux en vrac.

Exigences de haute température

Bien que le CVD fonctionne à basse pression, il nécessite une chaleur importante. Les températures élevées (800-900°C) limitent les types de matériaux de substrat qui peuvent être utilisés sans être endommagés ou fondus.

Complexité du processus et maintenance

Le processus CVD n'est pas une méthode « régler et oublier ». Il nécessite souvent une surveillance attentive et une intervention périodique. Par exemple, lors de la croissance de diamants, les techniciens doivent fréquemment arrêter le processus pour éliminer le graphite indésirable qui peut se former à côté du cristal souhaité.

Faire le bon choix pour votre objectif

Appliquer le CVD efficacement signifie aligner ses forces avec votre objectif spécifique.

- Si votre objectif principal est des films uniformes de haute pureté comme le graphène ou des revêtements pour semi-conducteurs : Le CVD est le choix principal en raison de son contrôle inégalé sur l'épaisseur et la pureté du film.

- Si votre objectif principal est de produire de grands diamants synthétiques de haute clarté : Le CVD offre une alternative rentable et de haute qualité aux méthodes à haute pression, produisant des pierres sans impuretés métalliques.

- Si votre objectif principal est la fabrication de catalyseurs ou de nanomachines : La précision du CVD permet la création de structures complexes et fonctionnelles à l'échelle nanométrique.

En fin de compte, le CVD permet aux ingénieurs et aux scientifiques de concevoir et de construire des matériaux à partir de zéro, transformant des structures théoriques en applications tangibles et performantes.

Tableau récapitulatif :

| Caractéristique | Avantage de la méthode CVD |

|---|---|

| Qualité du matériau | Produit des matériaux solides et des films minces de haute pureté et haute performance. |

| Contrôle du processus | Offre un contrôle exceptionnel sur la structure, la pureté et l'épaisseur du matériau. |

| Polyvalence | Utilisé pour synthétiser des fullerènes, des NTC, du graphène et des diamants sur divers substrats. |

| Mise à l'échelle | Permet la croissance de films uniformes sur de grandes surfaces pour la fabrication industrielle. |

Prêt à exploiter la précision du CVD pour votre recherche sur les nanomatériaux ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire de pointe et des consommables nécessaires aux techniques de synthèse de pointe comme le dépôt chimique en phase vapeur. Que vous développiez la prochaine génération d'électronique avec du graphène ou que vous créiez des diamants synthétiques de haute clarté, notre expertise soutient votre quête de matériaux de haute pureté et haute performance.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire. Construisons ensemble l'avenir de la science des matériaux.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces