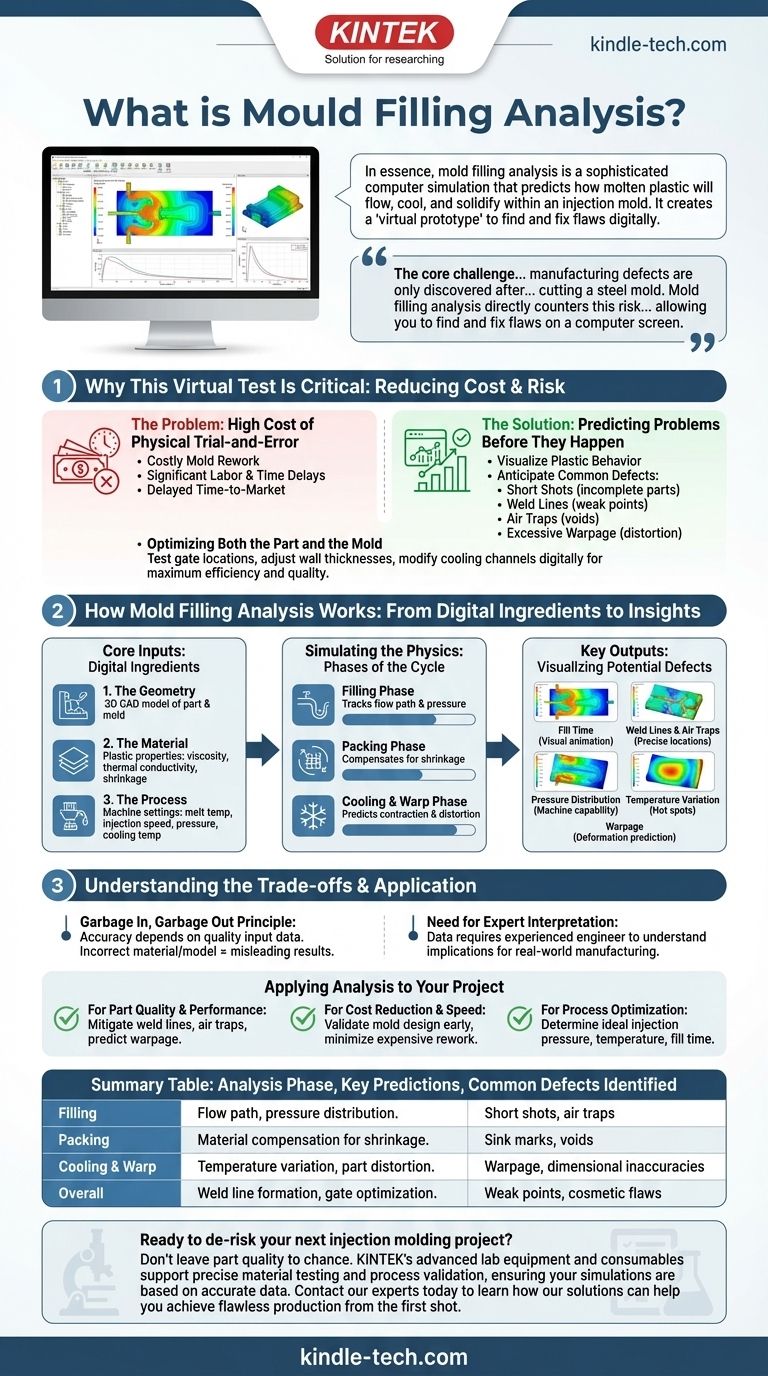

En substance, l'analyse de remplissage de moule est une simulation informatique sophistiquée qui prédit comment le plastique fondu s'écoulera, refroidira et se solidifiera à l'intérieur d'un moule d'injection. Elle utilise un modèle numérique de la pièce et du moule pour analyser l'ensemble du processus de fabrication, identifiant les problèmes potentiels avant la création de tout outillage physique.

Le défi principal du moulage par injection est que les défauts de fabrication ne sont découverts qu'après avoir investi beaucoup de temps et d'argent dans la découpe d'un moule en acier. L'analyse de remplissage de moule contre directement ce risque en créant un "prototype virtuel", vous permettant de trouver et de corriger les défauts sur un écran d'ordinateur, et non sur le site de production.

Pourquoi ce test virtuel est-il essentiel ?

Pendant des décennies, la conception de moules reposait fortement sur l'expérience et les essais-erreurs physiques. L'analyse de remplissage de moule, un type d'ingénierie assistée par ordinateur (IAO), a fondamentalement changé cela en introduisant une puissance prédictive dans le processus.

Le problème : Le coût élevé des essais-erreurs physiques

Un moule en acier de qualité production représente une dépense en capital majeure, coûtant souvent des dizaines, voire des centaines de milliers de dollars. Découvrir un défaut de conception – tel qu'une pièce qui ne se remplit pas complètement ou qui se déforme après refroidissement – lors des essais initiaux entraîne des retouches de moule coûteuses et chronophages.

Chaque cycle de modification ajoute des semaines ou des mois au calendrier d'un projet et entraîne des coûts de main-d'œuvre et d'usinage importants, retardant la mise sur le marché de votre produit.

La solution : Prédire les problèmes avant qu'ils ne surviennent

En simulant le processus, vous pouvez visualiser exactement comment le plastique se comportera. Cela permet aux ingénieurs d'anticiper un large éventail de défauts de fabrication courants.

L'analyse peut prédire avec précision des problèmes tels que les pièces incomplètes (short shots), les lignes de soudure (points faibles où les flux de plastique se rencontrent), les pièges à air (imperfections cosmétiques ou vides) et le voile excessif (déformation de la pièce).

Optimisation de la pièce et du moule

Au-delà de la simple détection des défauts, la simulation permet une optimisation proactive. Les concepteurs peuvent tester différentes positions de point d'injection, ajuster les épaisseurs de paroi ou modifier la disposition des canaux de refroidissement numériquement.

Cela garantit que la conception finale de la pièce est robuste et que le moule est conçu pour une efficacité et une qualité maximales dès la première injection.

Comment fonctionne l'analyse de remplissage de moule

L'analyse n'est pas un simple appui sur un bouton. C'est une simulation complexe qui repose sur des entrées précises pour produire des sorties significatives et prédictives.

Les entrées principales : Ingrédients numériques

La simulation nécessite trois informations clés :

- La géométrie : Un modèle CAO 3D de la pièce en plastique et du système d'alimentation du moule (canaux et points d'injection).

- Le matériau : Les propriétés spécifiques du plastique, telles que la viscosité, la conductivité thermique et les taux de retrait, sont extraites d'une base de données complète.

- Le processus : Les réglages machine prévus, y compris la température de fusion, la vitesse d'injection, la pression de maintien et la température du fluide de refroidissement du moule.

Simulation de la physique : Remplissage, compactage et refroidissement

Le logiciel utilise ces entrées pour résoudre des équations complexes de dynamique des fluides et de transfert de chaleur. Il simule les phases clés du cycle de moulage par injection.

La première est la phase de remplissage, où il suit le chemin d'écoulement et la pression du plastique. Vient ensuite la phase de compactage, où du matériau supplémentaire est injecté pour compenser le retrait, et enfin la phase de refroidissement et de déformation, qui prédit comment la pièce se contractera et se déformera en se solidifiant.

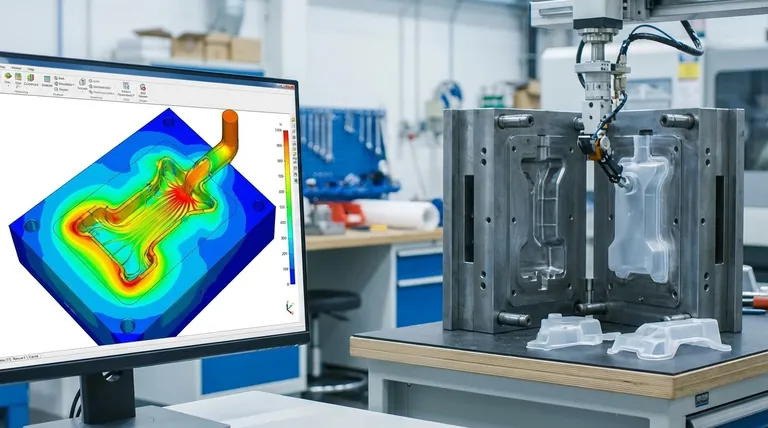

Les sorties clés : Visualisation des défauts potentiels

Les résultats sont présentés sous forme de tracés intuitifs, codés par couleur, superposés sur le modèle 3D. Un analyste peut facilement voir :

- Temps de remplissage : Une animation visuelle de la façon dont la cavité se remplit.

- Lignes de soudure et pièges à air : Emplacements précis où ces défauts se formeront.

- Distribution de la pression : Assure que la machine est capable de fabriquer la pièce.

- Variation de température : Identifie les points chauds qui peuvent causer des retassures ou des déformations.

- Déformation : Une prédiction de la façon dont la pièce finale se déformera par rapport à sa forme prévue.

Comprendre les compromis

Bien qu'incroyablement puissante, l'analyse de remplissage de moule est un outil qui nécessite une application et une interprétation appropriées pour être efficace.

Le principe du "Garbage In, Garbage Out"

La précision de la simulation dépend entièrement de la qualité des données d'entrée. L'utilisation d'une nuance de matériau incorrecte ou d'un modèle trop simplifié produira des résultats trompeurs ou complètement erronés.

Le besoin d'une interprétation experte

Le logiciel produit des données, mais un ingénieur ou un analyste expérimenté est nécessaire pour interpréter correctement ces données. Comprendre ce qu'un résultat implique pour la fabrication réelle est une compétence qui distingue une analyse utile d'un simple rapport.

Le coût initial par rapport aux économies à long terme

L'exécution d'une simulation ajoute un coût initial et du temps à la phase de conception. Cependant, cet investissement est presque toujours mineur par rapport au coût et au délai immenses d'un seul cycle de retouche de moule. C'est un cas classique de "mesurer deux fois pour couper une fois".

Appliquer l'analyse à votre projet

Utilisez l'analyse de remplissage de moule comme un outil stratégique pour réduire les risques de votre projet et atteindre des objectifs spécifiques.

- Si votre objectif principal est la qualité et la performance de la pièce : Utilisez l'analyse pour identifier et atténuer les lignes de soudure, les pièges à air et prédire la déformation finale de la pièce afin d'assurer la précision dimensionnelle.

- Si votre objectif principal est la réduction des coûts et la rapidité de mise sur le marché : Utilisez l'analyse pour valider la conception de votre moule tôt, en garantissant le succès du premier essai physique et en minimisant les retouches coûteuses.

- Si votre objectif principal est l'optimisation des processus : Utilisez l'analyse pour déterminer la pression d'injection, la température du moule et le temps de remplissage idéaux avant même la production de la première pièce.

En fin de compte, l'analyse de remplissage de moule transforme le moulage par injection d'un art réactif en une science prédictive.

Tableau récapitulatif :

| Phase d'analyse | Prédictions clés | Défauts courants identifiés |

|---|---|---|

| Remplissage | Chemin d'écoulement, distribution de la pression | Pièces incomplètes, pièges à air |

| Compactage | Compensation du matériau pour le retrait | Retassures, vides |

| Refroidissement et déformation | Variation de température, déformation de la pièce | Voile, imprécisions dimensionnelles |

| Global | Formation de lignes de soudure, optimisation des points d'injection | Points faibles, défauts cosmétiques |

Prêt à réduire les risques de votre prochain projet de moulage par injection ?

Ne laissez pas la qualité des pièces au hasard. Les équipements de laboratoire et les consommables avancés de KINTEK prennent en charge les tests de matériaux et la validation des processus précis, garantissant que vos simulations sont basées sur des données exactes.

Contactez nos experts dès aujourd'hui pour découvrir comment nos solutions peuvent vous aider à obtenir une production impeccable dès la première injection.

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Moule de presse infrarouge de laboratoire

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

- Instrument de tamisage électromagnétique tridimensionnel

- Autoclave horizontal de laboratoire à haute pression, stérilisateur à vapeur pour usage en laboratoire

Les gens demandent aussi

- Quelles fonctions remplissent les moules en graphite dans le SPS ? 3 rôles vitaux pour le frittage haute performance

- Quel rôle joue un moule en graphite dans le frittage par pressage à chaud sous vide de Y3+:CaF2 ? Atteindre une transparence optique maximale

- Quelle est la différence entre le moulage par sac humide et le moulage par sac sec ? Choisissez le bon procédé de fabrication de composites

- Quel rôle joue un manchon en nitrure de bore (BN) dans les assemblages de moules de frittage à froid ? Isolation électrique essentielle

- Quelle est la fonction d'un moule de cellule de batterie en acier inoxydable ? Pression de précision pour la recherche sur le LiFePO4

- Pourquoi utilise-t-on des moules en graphite de haute résistance lors du frittage par pressage à chaud sous vide de céramiques B4C-CeB6 ?

- Quelle est la fonction des moules en graphite dans le SPS pour le LLZT ? Maximiser la conductivité et la pression pour les électrolytes solides

- Quel rôle les moules en graphite jouent-ils dans le frittage par pressage à chaud sous vide des superalliages Ni-Co-Al ? Perspectives d'experts