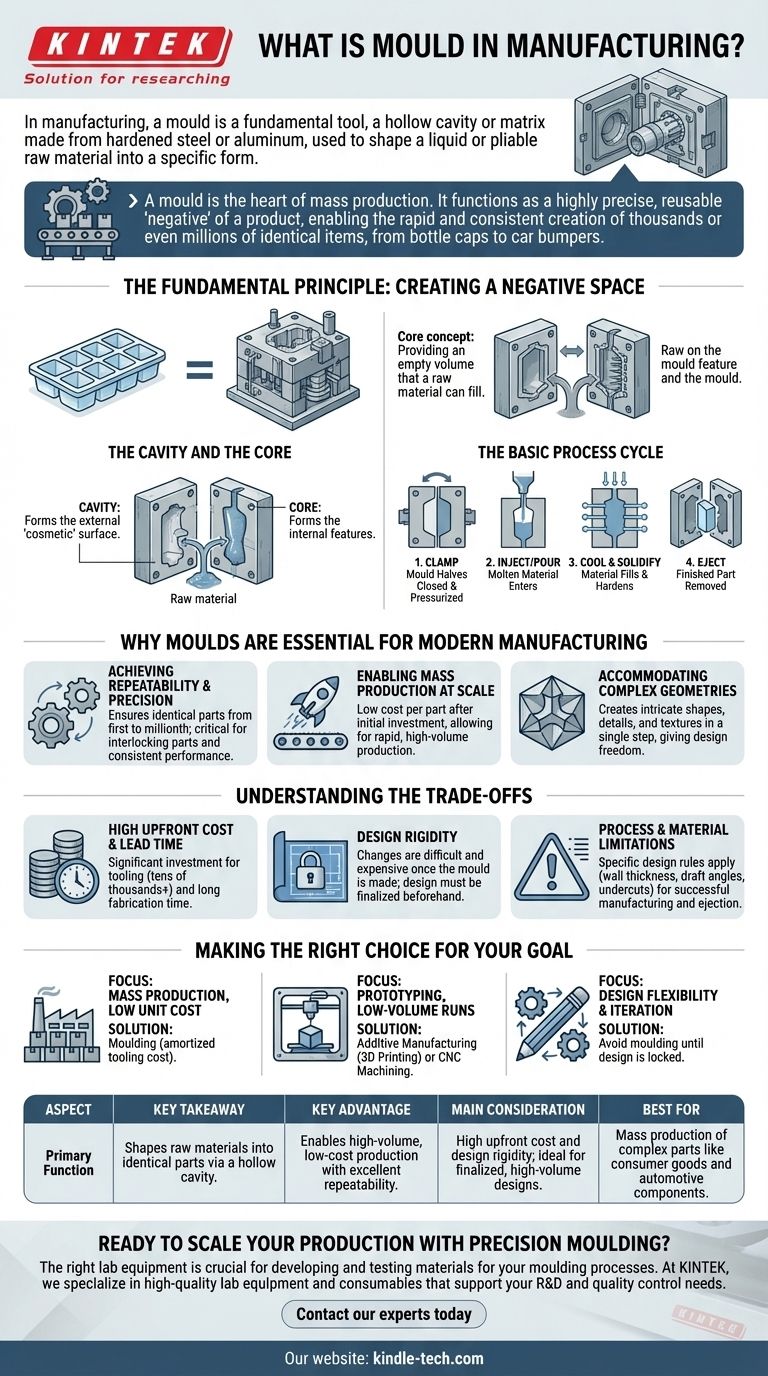

Dans la fabrication, un moule est un outil fondamental. C'est une cavité creuse ou une matrice, généralement faite d'acier trempé ou d'aluminium, qui est utilisée pour façonner une matière première liquide ou malléable — telle que du plastique fondu, du métal ou du verre — en une forme spécifique et désirée. Le matériau est injecté ou versé dans le moule, où il refroidit et se solidifie, prenant la forme inverse de la cavité pour créer une pièce finie.

Un moule est le cœur de la production de masse. Il fonctionne comme un "négatif" très précis et réutilisable d'un produit, permettant la création rapide et cohérente de milliers, voire de millions d'articles identiques, des bouchons de bouteille aux pare-chocs de voiture.

Le principe fondamental : créer un espace négatif

À la base, un moule fonctionne en fournissant un volume vide que la matière première peut remplir. Pensez à un simple bac à glaçons : le bac est le moule, l'eau est la matière première et les glaçons sont les produits finis. Les moules de fabrication fonctionnent sur le même principe, mais avec une complexité et une précision bien plus grandes.

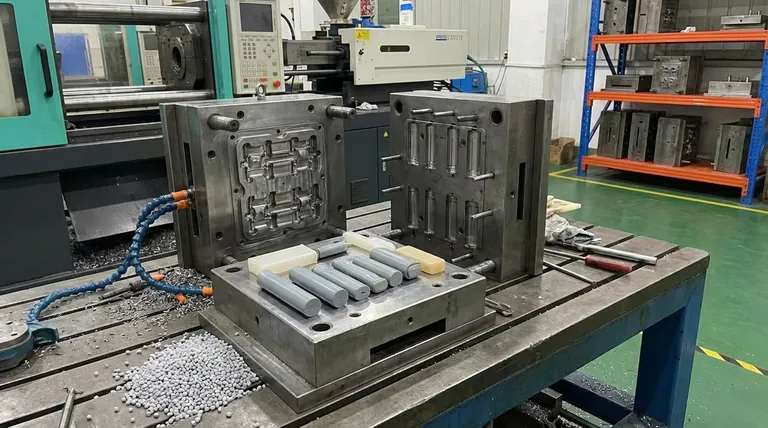

La cavité et le noyau

La plupart des moules industriels sont constitués d'au moins deux moitiés. La cavité est la partie du moule qui forme généralement la surface externe, "esthétique", du produit. Le noyau est l'autre moitié qui forme les caractéristiques internes du produit. Lorsque les deux moitiés sont serrées ensemble, l'espace entre la cavité et le noyau crée la forme exacte de la pièce à produire.

Le cycle de processus de base

Bien que les techniques spécifiques varient, le cycle général est cohérent. Premièrement, les deux moitiés du moule sont fermées et maintenues ensemble sous une pression immense. Ensuite, la matière première fondue est injectée ou versée dans le moule fermé. Le matériau remplit la cavité, se solidifie en refroidissant, et enfin, le moule s'ouvre et la pièce finie est éjectée.

Pourquoi les moules sont essentiels pour la fabrication moderne

Les moules ne sont pas seulement des outils ; ils sont la technologie habilitante derrière l'échelle et la cohérence du monde moderne. Leur utilisation est motivée par plusieurs avantages clés.

Atteindre la répétabilité et la précision

Un moule bien fait garantit que la première pièce produite est pratiquement identique à la millionième. Ce niveau de répétabilité est essentiel pour les produits avec des pièces emboîtables, des tolérances serrées et des exigences de performance constantes.

Permettre la production de masse à grande échelle

Bien que la fabrication du moule initial soit longue et coûteuse, le coût par pièce devient extrêmement faible une fois qu'il est en fonctionnement. Cela permet la production de masse de biens à une vitesse et un coût qui seraient impossibles avec d'autres méthodes comme l'usinage.

S'adapter aux géométries complexes

Les processus de moulage peuvent créer des formes incroyablement complexes, des détails complexes et des textures variées en une seule étape. Cela donne aux concepteurs une immense liberté pour créer des produits fonctionnels et esthétiques qui seraient difficiles ou trop coûteux à fabriquer autrement.

Comprendre les compromis

Malgré leurs avantages, le choix d'un processus de fabrication basé sur le moulage implique des considérations importantes et ne convient pas à toutes les applications.

Coût initial élevé et délai de livraison

Le principal inconvénient est l'investissement initial. La conception et la fabrication d'un moule en acier de haute qualité, souvent appelé outillage, peuvent coûter des dizaines de milliers à des centaines de milliers de dollars et prendre des semaines ou des mois à réaliser.

Rigidité de la conception

Une fois qu'un moule est usiné à partir d'acier trempé, apporter des modifications à la conception du produit est extrêmement difficile et coûteux. Cette rigidité de la conception signifie que la conception du produit doit être entièrement finalisée et validée avant la création du moule. Une erreur découverte plus tard peut entraîner un coût catastrophique.

Limitations du processus et des matériaux

Le choix du processus de moulage (par exemple, moulage par injection pour les plastiques, moulage sous pression pour les métaux) impose des règles de conception spécifiques. Des caractéristiques telles que l'épaisseur de paroi, les angles de dépouille (légers cônes pour permettre l'éjection de la pièce) et les contre-dépouilles doivent être soigneusement conçues pour garantir que la pièce peut être fabriquée avec succès et éjectée du moule.

Faire le bon choix pour votre objectif

Comprendre le rôle d'un moule, c'est comprendre l'économie de la production. Votre décision d'utiliser un processus basé sur le moulage doit être basée sur le volume, le budget et la maturité de la conception de votre projet.

- Si votre objectif principal est la production de masse et un faible coût unitaire : Le moulage est la solution définitive une fois que le coût initial élevé de l'outillage peut être amorti sur un grand nombre de pièces.

- Si votre objectif principal est le prototypage ou les petites séries : Le coût élevé de l'outillage rend le moulage impraticable ; envisagez plutôt la fabrication additive (impression 3D) ou l'usinage CNC.

- Si votre objectif principal est la flexibilité de conception et l'itération : Évitez de vous engager dans un moule tant que votre conception n'est pas entièrement testée et verrouillée, car les modifications sont coûteuses et prennent du temps.

Saisir le concept du moule est fondamental pour comprendre comment la grande majorité des produits physiques de notre monde prennent vie.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Fonction principale | Façonne les matières premières en pièces identiques via une cavité creuse. |

| Avantage clé | Permet une production à grand volume et à faible coût avec une excellente répétabilité. |

| Considération principale | Coût initial élevé et rigidité de la conception ; idéal pour les conceptions finalisées et à grand volume. |

| Idéal pour | La production de masse de pièces complexes comme les biens de consommation et les composants automobiles. |

Prêt à faire évoluer votre production avec le moulage de précision ?

Le bon équipement de laboratoire est crucial pour développer et tester les matériaux pour vos processus de moulage. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables de haute qualité qui soutiennent vos besoins en R&D et en contrôle qualité.

Que vous testiez les propriétés d'écoulement des polymères, analysiez la durabilité des matériaux ou assuriez une qualité constante pour la production de masse, nos solutions vous aident à obtenir des résultats fiables.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont KINTEK peut équiper votre laboratoire pour le succès de votre fabrication.

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Quel est le prix d'une presse à mouler ? Comprendre le coût réel et l'investissement pour votre production

- Quelle est la taille des pastilles XRF ? Un guide des dimensions standard et de la préparation

- Pourquoi les moules spéciaux en acier à outils pour travaux à chaud sont-ils préférés aux moules traditionnels en graphite pour le frittage à froid du ZnO ?

- Quel rôle jouent les moules à haute résistance dans la granulation des batteries tout solides ? Atteindre une densité uniforme et une précision

- Pourquoi un contrôle strict de la température de frittage est-il nécessaire avec les moules en graphite ? Prévenir la carbonisation et protéger la qualité

- Quelles sont les étapes du moulage ? Un guide sur le moulage par injection et le frittage de poudres

- Quelle est la fonction principale des moules en graphite de haute résistance ? Maîtriser l'efficacité du frittage sous presse à chaud sous vide

- Quels sont les composants d'un moule à 2 plaques ? Un guide simple des pièces essentielles d'un moule d'injection