En bref, « diamant PVD » est le plus souvent un terme marketing, et non technique. Il décrit un produit revêtu par dépôt physique en phase vapeur (PVD) pour obtenir une finition très durable qui peut avoir une esthétique spécifique, mais ce n'est pas une couche de véritable diamant. Le processus PVD lie un film microscopiquement mince d'un matériau dur et résilient sur un métal de base sous vide, créant une surface bien supérieure au placage traditionnel.

Le terme « diamant PVD » est utilisé pour transmettre la robustesse et la qualité supérieure d'un revêtement, et non sa composition. La technologie sous-jacente, le dépôt physique en phase vapeur, est un processus de revêtement sous vide sophistiqué qui crée des surfaces de couches minces exceptionnellement dures, pures et durables sur une large gamme de produits.

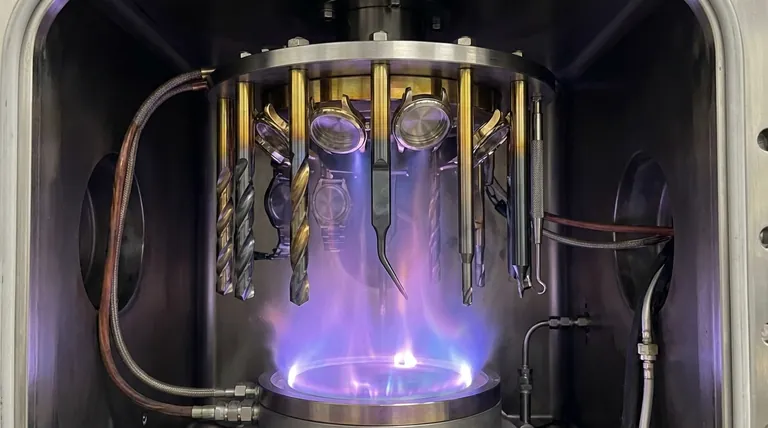

Comment fonctionne réellement le processus PVD ?

Le dépôt physique en phase vapeur est un processus de haute technologie qui modifie fondamentalement les propriétés de surface d'un matériau. Il est mieux compris comme une séquence en trois étapes effectuée à l'intérieur d'une chambre à vide poussé.

Étape 1 : Vaporisation

Tout d'abord, un matériau source solide, souvent un métal ou une céramique de haute pureté comme le titane ou le zirconium, est vaporisé. Ceci est réalisé à l'aide d'une chaleur intense ou d'un plasma, transformant le matériau solide directement en un gaz d'atomes ou de molécules individuelles.

Étape 2 : Migration

Ces particules vaporisées traversent ensuite la chambre à vide. Le vide est essentiel car il garantit qu'il n'y a pas d'autres atomes (comme l'oxygène ou l'azote de l'air) avec lesquels le matériau de revêtement pourrait entrer en collision, garantissant un film extrêmement pur.

Étape 3 : Dépôt

Enfin, le matériau vaporisé se dépose sur l'objet cible (le substrat). Il s'accumule couche par couche, atome par atome, formant un revêtement mince, dense et très uniforme qui est lié moléculairement à la surface sous-jacente.

Ce que les revêtements PVD fournissent réellement

Le résultat du processus PVD est une finition qui est bien plus qu'une simple couche de peinture. Ses caractéristiques uniques expliquent pourquoi il est utilisé dans des domaines exigeants, des dispositifs médicaux à l'aérospatiale.

Dureté et durabilité exceptionnelles

Les revêtements PVD sont nettement plus durs et plus résistants à la corrosion et à l'usure que les revêtements appliqués par des méthodes traditionnelles comme la galvanoplastie. Cette liaison au niveau atomique rend le revêtement extrêmement difficile à écailler ou à décolorer.

Pureté et adhérence supérieures

Parce qu'il est appliqué sous vide, le revêtement est exceptionnellement pur et exempt de contaminants. La forte liaison au substrat signifie qu'il ne s'écaillera pas et ne se décollera pas, offrant une protection et une couleur durables.

Respectueux de l'environnement

Comparé à des processus comme la galvanoplastie, qui impliquent des produits chimiques agressifs et produisent des déchets dangereux, le PVD est un processus propre, sec et respectueux de l'environnement.

Comprendre les compromis

Bien que le PVD offre des performances remarquables, il est crucial de comprendre ses limites. Une compréhension claire évite les idées fausses sur ce que le revêtement peut et ne peut pas faire.

C'est un film mince

Le revêtement PVD est incroyablement mince, souvent de seulement quelques microns d'épaisseur. Bien qu'extrêmement dur, il ne modifie pas les propriétés fondamentales du matériau de base. La résistance globale et la résistance à la déformation d'un objet dépendent du substrat, et non du revêtement.

Sensible aux rayures profondes

La dureté du revêtement protège exceptionnellement bien contre les rayures légères et l'usure quotidienne. Cependant, une rayure profonde ou un impact qui déforme le métal de base en dessous peut toujours endommager ou traverser la couche PVD.

La qualité n'est pas universelle

La qualité finale, la durabilité et la couleur d'un revêtement PVD dépendent fortement des matériaux spécifiques utilisés et de la précision du processus d'application. Une étiquette « PVD » seule n'est pas une garantie de la plus haute qualité ; la réputation du fabricant est également un facteur clé.

Faire le bon choix pour votre produit

Lorsque vous évaluez un produit commercialisé avec une finition « diamant PVD » ou similaire, votre décision doit être guidée par votre objectif principal pour cet article.

- Si votre objectif principal est l'esthétique et la résistance à l'usure quotidienne : Un revêtement PVD sur des bijoux ou une montre est un excellent choix pour maintenir la couleur et prévenir les petites rayures.

- Si votre objectif principal est la performance extrême : Pour les outils ou les composants industriels, recherchez des types de revêtements PVD spécifiques tels que TiN (nitrure de titane) ou DLC (carbone de type diamant), car ceux-ci offrent des propriétés de dureté et de lubrification documentées.

- Si votre objectif principal est la valeur : Reconnaissez que vous payez pour une finition de surface supérieure qui surpasse de loin le placage traditionnel, et non pour un produit fabriqué à partir d'un nouveau matériau indestructible.

En fin de compte, le PVD est une technologie éprouvée qui produit l'une des finitions de surface les plus durables et de la plus haute qualité disponibles aujourd'hui.

Tableau récapitulatif :

| Caractéristique | Ce qu'est un revêtement PVD | Ce qu'un revêtement PVD n'est pas |

|---|---|---|

| Composition | Un film mince de métal ou de céramique (ex. : Nitrure de titane) | Une couche de véritable diamant |

| Durabilité | Extrêmement dur, résistant aux rayures et à la corrosion | Indestructible ou immunisé contre les rayures profondes |

| Liaison | Liaison moléculaire pour une adhérence supérieure, ne s'écaille pas et ne pèle pas | Une couche superficielle comme la peinture ou le placage traditionnel |

| Processus | Un processus propre, sec, basé sur le vide (Dépôt physique en phase vapeur) | Un processus humide et riche en produits chimiques comme la galvanoplastie |

Besoin d'un revêtement durable et haute performance pour votre équipement de laboratoire ou vos composants ?

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement PVD avancées pour les besoins de laboratoire. Nos revêtements offrent une dureté, une pureté et une longévité exceptionnelles, protégeant vos équipements précieux contre l'usure et la corrosion. Que vous ayez besoin de revêtements spécifiques comme le TiN pour les outils ou d'une finition durable pour les composants de précision, notre expertise garantit un résultat supérieur.

Contactez nos experts en revêtement dès aujourd'hui pour discuter de la manière dont la technologie PVD de KINTEK peut améliorer les performances et la durée de vie de vos produits.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu (DC) ? Un guide pour le dépôt de films minces de haute qualité

- Comment calculer le rendement d'un revêtement ? Un guide pratique pour une estimation précise des matériaux

- Le sputtering est-il une PVD ? Découvrez la technologie de revêtement clé pour votre laboratoire

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique