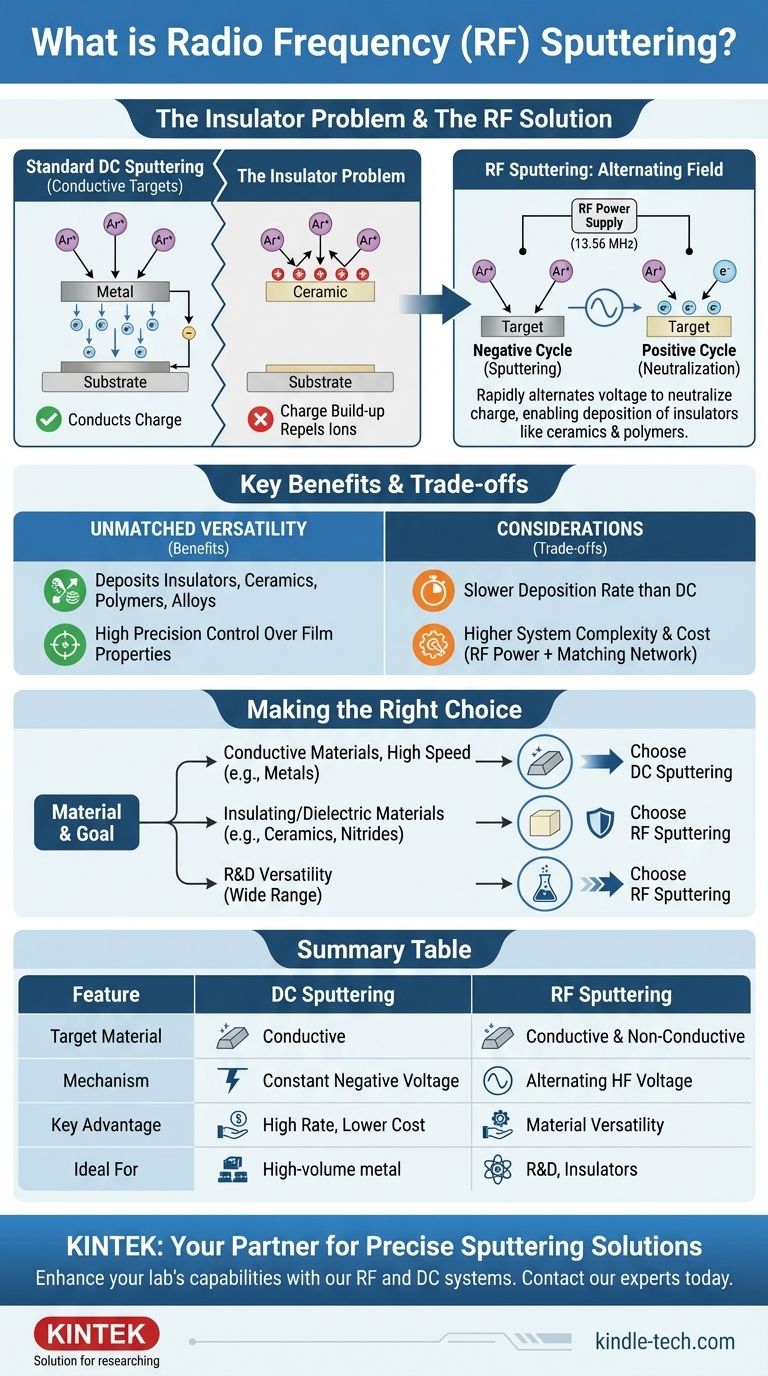

À la base, la pulvérisation cathodique radiofréquence (RF) est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des films ultra-minces de matériaux isolants ou non conducteurs. Contrairement à la pulvérisation cathodique DC standard, qui ne fonctionne qu'avec des cibles conductrices, la pulvérisation RF utilise un champ électrique alternatif pour surmonter l'effet d'« accumulation de charge » qui empêche autrement le dépôt de matériaux comme les céramiques et les polymères.

Le défi central dans la pulvérisation d'un matériau isolant est qu'il accumule une charge positive, repoussant les ions mêmes nécessaires au processus. La pulvérisation RF résout ce problème en alternant rapidement la tension, en utilisant une partie du cycle pour neutraliser cette charge et l'autre pour continuer le dépôt, permettant ainsi de revêtir une gamme beaucoup plus large de matériaux.

Comment fonctionne fondamentalement la pulvérisation cathodique

Pour comprendre ce qui rend la pulvérisation RF unique, nous devons d'abord comprendre le processus général de pulvérisation cathodique.

Le mécanisme de base

La pulvérisation cathodique a lieu à l'intérieur d'une chambre à vide poussé remplie d'un gaz inerte, le plus souvent de l'Argon (Ar). Une haute tension est appliquée au matériau source, appelé la cible, ce qui enflamme le gaz en un plasma incandescent.

Ce plasma contient des ions Argon chargés positivement (Ar+). Ces ions sont accélérés à grande vitesse vers la cible chargée négativement.

L'impact de haute énergie de ces ions détache physiquement des atomes de la surface de la cible. Ces atomes éjectés voyagent ensuite à travers la chambre à vide et se déposent sur un substrat (tel qu'une tranche de silicium ou une plaque de verre), formant progressivement un film mince.

L'objectif : un revêtement de haute précision

Ce processus permet un contrôle extrêmement précis des propriétés du film. Les ingénieurs peuvent dicter l'épaisseur, la densité, la structure granulaire et la résistivité électrique du film.

Ce niveau de contrôle fait de la pulvérisation cathodique un processus de fabrication essentiel dans les industries produisant des semi-conducteurs, des lentilles optiques, des disques durs et des implants médicaux.

Le problème des isolants que la pulvérisation RF résout

Le mécanisme de pulvérisation simple décrit ci-dessus fonctionne parfaitement pour les cibles conductrices, mais il échoue complètement avec les isolants.

La limitation de la pulvérisation DC

La méthode standard, connue sous le nom de pulvérisation DC, applique une tension négative constante à la cible. Cela fonctionne pour les métaux car ils peuvent facilement évacuer la charge positive délivrée par les ions Argon arrivants.

Un isolant, par définition, ne peut pas conduire cette charge.

L'effet de "charge-up"

Lorsque des ions Argon positifs frappent une cible isolante, leur charge positive s'accumule à la surface de la cible.

En quelques instants, cette accumulation de charge positive devient si forte qu'elle commence à repousser les ions Argon positifs entrants. Cela isole efficacement la cible et arrête complètement le processus de pulvérisation.

La solution RF : un champ alternatif

La pulvérisation RF surmonte ce problème en remplaçant la tension DC constante par une tension alternative haute fréquence, généralement à 13,56 MHz.

Pendant la moitié positive du cycle AC, un flot d'électrons très mobiles du plasma est attiré vers la cible, neutralisant instantanément la charge positive qui s'est accumulée.

Pendant la moitié négative du cycle, la cible est à nouveau polarisée négativement, attirant les ions Argon pour continuer le processus de pulvérisation. Cette commutation rapide permet le dépôt continu de tout matériau, quelle que soit sa conductivité.

Comprendre les compromis

Bien que la pulvérisation RF soit exceptionnellement polyvalente, cette capacité s'accompagne de compromis spécifiques par rapport à la méthode DC plus simple.

Taux de dépôt

Étant donné que le bombardement ionique est effectivement mis en pause pendant la moitié de chaque cycle dédiée à la neutralisation de charge, la pulvérisation RF est généralement plus lente que la pulvérisation DC. Pour la production à grand volume de métaux simples, la DC est souvent préférée pour son débit plus élevé.

Complexité et coût du système

Un système de pulvérisation RF nécessite une alimentation RF sophistiquée et un réseau d'adaptation pour transférer efficacement l'énergie dans le plasma. Cet équipement est plus complexe et plus coûteux que les alimentations simples utilisées pour la pulvérisation DC.

Polyvalence inégalée des matériaux

L'avantage principal de la pulvérisation RF est sa capacité à déposer pratiquement n'importe quel matériau. Les oxydes, les nitrures, les céramiques, les polymères et les alliages complexes peuvent tous être déposés avec une grande précision, ce qui en fait un outil indispensable pour la recherche et la fabrication de matériaux avancés.

Faire le bon choix pour votre objectif

Le choix de la méthode de pulvérisation correcte dépend entièrement du matériau que vous devez déposer et de vos priorités opérationnelles.

- Si votre objectif principal est de déposer des matériaux conducteurs comme les métaux à grande vitesse : La pulvérisation DC standard est le choix le plus efficace et le plus rentable.

- Si votre objectif principal est de déposer des matériaux isolants ou diélectriques comme les céramiques (par exemple, Al₂O₃) ou les nitrures (par exemple, Si₃N₄) : La pulvérisation RF est la méthode essentielle et correcte à utiliser.

- Si votre objectif principal est la polyvalence pour la recherche et le développement sur une large gamme de matériaux : Un système de pulvérisation RF offre la plus grande capacité, capable de déposer des conducteurs, des semi-conducteurs et des isolants à partir d'une seule plateforme.

En fin de compte, choisir la bonne technologie de dépôt consiste à adapter l'outil au défi matériel spécifique à relever.

Tableau récapitulatif :

| Caractéristique | Pulvérisation DC | Pulvérisation RF |

|---|---|---|

| Matériau cible | Conducteur (Métaux) | Conducteur & Non-conducteur (Céramiques, Polymères) |

| Mécanisme | Tension négative constante | Tension alternative haute fréquence (13,56 MHz) |

| Avantage clé | Taux de dépôt élevé, coût inférieur | Polyvalence inégalée des matériaux |

| Idéal pour | Revêtement métallique à grand volume | R&D et revêtement de matériaux isolants |

Besoin de déposer un matériau difficile ?

Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements optiques avancés ou des implants médicaux, le choix de la bonne technologie de dépôt est essentiel. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les solutions de pulvérisation précises dont vous avez besoin pour vos objectifs de recherche et de production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation RF et DC peuvent améliorer les capacités de votre laboratoire et vous aider à obtenir des résultats de films minces supérieurs.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température