En substance, le revêtement par pulvérisation est un processus de fabrication de haute technologie qui incorpore des couches microscopiques de métal sur du verre ou un film pour fenêtre. Ce processus, réalisé dans une chambre à vide, permet l'application précise de matériaux comme l'argent, l'or ou le titane pour créer une surface exceptionnellement efficace pour filtrer sélectivement la lumière du soleil. Le résultat est un produit haute performance capable de rejeter la chaleur et les rayons UV sans compromettre significativement la lumière visible ou la clarté.

Le problème fondamental des traitements de fenêtre traditionnels est le compromis entre performance et esthétique ; vous obtenez soit un verre foncé et teinté, soit un contrôle solaire insuffisant. Le revêtement par pulvérisation résout ce problème en créant une couche optiquement claire et liée atomiquement qui offre un rejet de chaleur et une durabilité supérieurs.

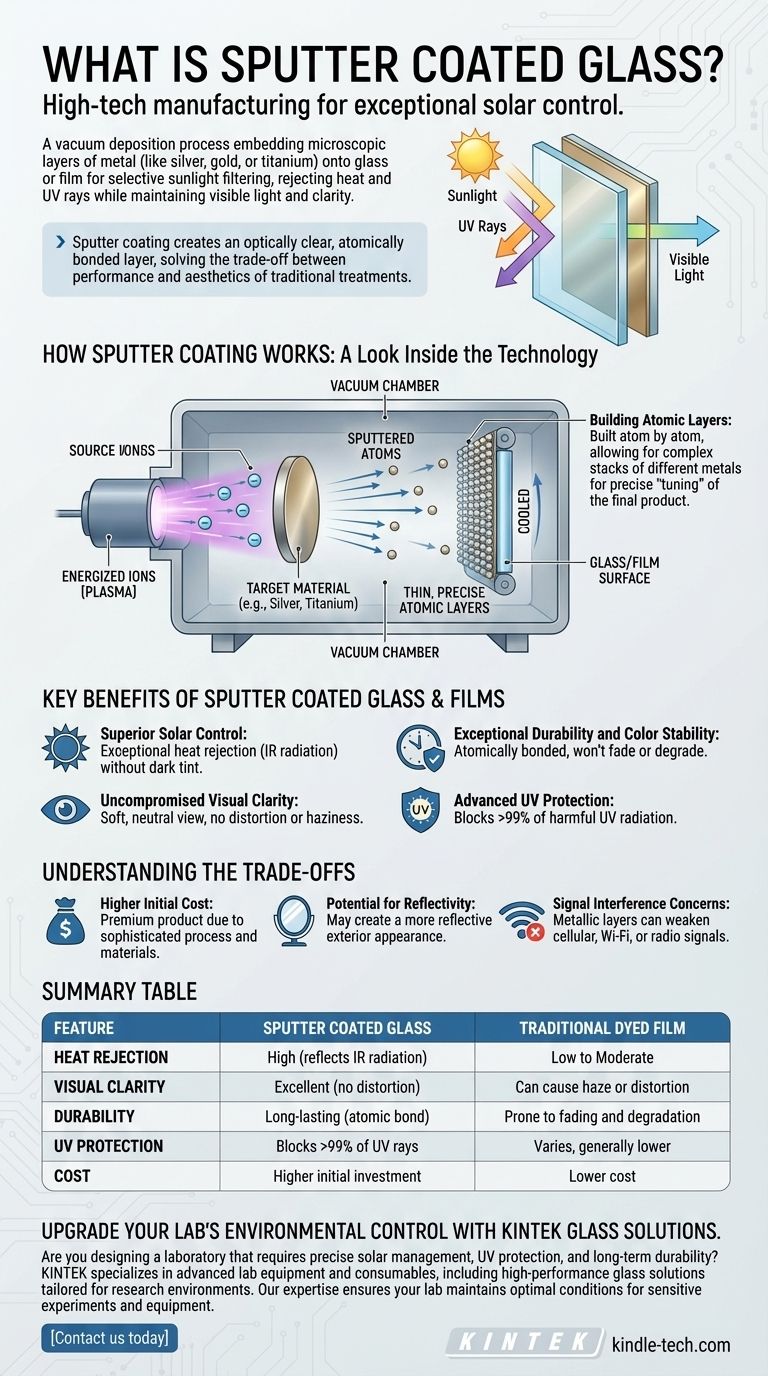

Comment fonctionne le revêtement par pulvérisation : un aperçu de la technologie

Le revêtement par pulvérisation, également connu sous le nom de dépôt sous vide, est un processus sophistiqué qui manipule les matériaux au niveau atomique. Comprendre son fonctionnement révèle pourquoi il est si efficace.

Le processus de dépôt sous vide

Le processus a lieu à l'intérieur d'une chambre à vide scellée. Un matériau cible, généralement un métal de grande valeur comme l'argent ou le titane, est bombardé par des ions énergisés (un plasma).

Cet impact à haute énergie "pulvérise" ou arrache des atomes individuels du matériau cible. Ces atomes traversent ensuite le vide et se déposent sur la surface plus froide du verre ou du film, formant une couche mince et uniforme.

Construction de couches atomiques

Parce que le revêtement est construit atome par atome, le processus est incroyablement précis. Les fabricants peuvent créer un empilement complexe de différentes couches métalliques, chacune de quelques atomes d'épaisseur seulement.

Cette précision est essentielle pour "ajuster" le produit final. Différents métaux et épaisseurs de couche peuvent être combinés pour atteindre des objectifs spécifiques, tels que maximiser le rejet de chaleur tout en permettant à une certaine quantité de lumière visible de passer.

Principaux avantages du verre et des films à couche pulvérisée

La précision au niveau atomique du revêtement par pulvérisation offre des avantages de performance tangibles que les technologies plus anciennes, comme les films teintés, ne peuvent égaler.

Contrôle solaire supérieur

Le principal avantage est un rejet de chaleur exceptionnel. Les couches métalliques spécifiques (souvent de l'argent) sont choisies pour leur capacité à réfléchir le rayonnement infrarouge (IR), qui est le composant principal de la chaleur solaire. Cela permet de maintenir les intérieurs plus frais sans une teinte lourde et foncée.

Clarté visuelle sans compromis

Parce que les couches métalliques sont microscopiquement minces et parfaitement uniformes, elles ne provoquent pas la distorsion optique ou le voile associés aux films de qualité inférieure. Cela offre une vue douce et neutre de l'intérieur, préservant la connexion visuelle avec l'extérieur.

Durabilité et stabilité des couleurs exceptionnelles

Le revêtement est lié atomiquement au substrat de verre ou de film. Contrairement aux teintures, qui peuvent s'estomper et changer de couleur avec le temps en raison de l'exposition au soleil, les métaux pulvérisés sont totalement stables. La couleur et les performances ne se dégraderont pas, assurant une longue durée de vie.

Protection UV avancée

Les produits à couche pulvérisée sont très efficaces pour bloquer plus de 99 % du rayonnement ultraviolet (UV). Cela protège les occupants des rayons nocifs et ralentit considérablement la décoloration des meubles, des revêtements de sol et des œuvres d'art.

Comprendre les compromis

Bien que le revêtement par pulvérisation offre des performances supérieures, il est essentiel de connaître ses caractéristiques et limites spécifiques.

Coût initial plus élevé

Les machines sophistiquées et les métaux précieux utilisés dans le processus de dépôt sous vide rendent le verre et les films à couche pulvérisée plus chers que les films métalliques traditionnels teintés ou simplement déposés par évaporation. C'est un produit haut de gamme avec un prix correspondant.

Potentiel de réflectivité

Les couches métalliques qui rejettent la chaleur peuvent également créer une apparence plus réfléchissante ou miroir de l'extérieur, surtout pendant la journée. Bien que le matériel de référence décrive cela comme "subtil", le niveau de réflectivité varie et peut ne pas convenir à toutes les préférences esthétiques.

Préoccupations concernant les interférences de signal

Un compromis bien connu pour tout film pour fenêtre utilisant des couches métalliques est le potentiel d'interférence de signal. Les particules métalliques peuvent parfois affaiblir les signaux cellulaires, Wi-Fi ou radio traversant le verre. C'est un facteur critique à prendre en compte, en particulier dans les bâtiments modernes et connectés.

Faire le bon choix pour votre objectif

Le choix d'un produit à couche pulvérisée dépend entièrement des besoins spécifiques de votre projet, en équilibrant le budget, les exigences de performance et le type d'application.

- Si votre objectif principal est une durabilité et des performances maximales pour une nouvelle construction : Optez pour du verre à couche pulvérisée intégrée (un "revêtement dur"), où le revêtement est scellé à l'intérieur d'une unité de verre isolant (UVI) à plusieurs vitrages.

- Si votre objectif principal est d'améliorer les fenêtres existantes avec des performances élevées : Un film à couche pulvérisée de haute qualité est la solution de rénovation idéale, offrant bon nombre des mêmes avantages que le verre intégré.

- Si votre objectif principal est le budget et une réduction de l'éblouissement de base : Un film teinté plus simple peut être suffisant, mais vous perdrez le rejet de chaleur supérieur et la stabilité des couleurs du revêtement par pulvérisation.

- Si votre objectif principal est d'éviter toute interférence de signal : Vous devriez vous renseigner sur les films céramiques haute performance, qui offrent un excellent rejet de chaleur sans utiliser de métaux.

En fin de compte, choisir le bon verre ou film pour fenêtre consiste à prendre une décision éclairée basée sur une compréhension claire de la technologie sous-jacente.

Tableau récapitulatif :

| Caractéristique | Verre à couche pulvérisée | Film teinté traditionnel |

|---|---|---|

| Rejet de chaleur | Élevé (réfléchit le rayonnement IR) | Faible à modéré |

| Clarté visuelle | Excellente (pas de distorsion) | Peut provoquer un voile ou une distorsion |

| Durabilité | Longue durée (liaison atomique) | Sujet à la décoloration et à la dégradation |

| Protection UV | Bloque >99 % des rayons UV | Varie, généralement plus faible |

| Coût | Investissement initial plus élevé | Coût inférieur |

Améliorez le contrôle environnemental de votre laboratoire avec les solutions de verre KINTEK

Concevez-vous un laboratoire qui nécessite une gestion solaire précise, une protection UV et une durabilité à long terme ? KINTEK est spécialisé dans les équipements et consommables de laboratoire avancés, y compris les solutions de verre haute performance adaptées aux environnements de recherche. Notre expertise garantit que votre laboratoire maintient des conditions optimales pour les expériences et équipements sensibles.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos produits de verre à couche pulvérisée peuvent améliorer l'efficacité et la protection de votre laboratoire !

Guide Visuel

Produits associés

- Verre avec revêtement antireflet AR pour longueurs d'onde de 400 à 700 nm

- Substrat de plaquette de verre de fenêtre optique K9 à revêtement unilatéral ou bilatéral

- Plaque de verre optique ultra-claire pour laboratoire K9 B270 BK7

- Substrat de plaquette et lentille en séléniure de zinc ZnSe

- Bague d'observation pour vide ultra-haut CF avec verre borosilicaté et hublot

Les gens demandent aussi

- Quelle est la température du brasage du cuivre ? Maîtrisez la plage clé pour des joints solides (643°C-843°C)

- Quel est le composant principal du bio-huile ? C'est un mélange complexe, pas un seul produit chimique

- Pourquoi un circuit en couche mince est-il important ? Obtenez une précision inégalée pour l'électronique à haute fréquence

- Quelle est la différence entre la pulvérisation magnétron DC et RF ? Choisissez la bonne méthode pour vos matériaux

- Quelle fonction remplissent les sels spécifiques dans la synthèse MS3 ? Optimiser la production de phases MAX rentable

- Quelles sont les méthodes de chauffage en laboratoire ? Choisissez le bon outil pour des résultats sûrs et précis

- Le revêtement d'or est-il nécessaire pour le MEB ? Un guide pour prévenir la charge d'échantillon

- Comment les pompes à vide améliorent-elles l'efficacité et les performances ? Accélérez le système et réduisez les coûts