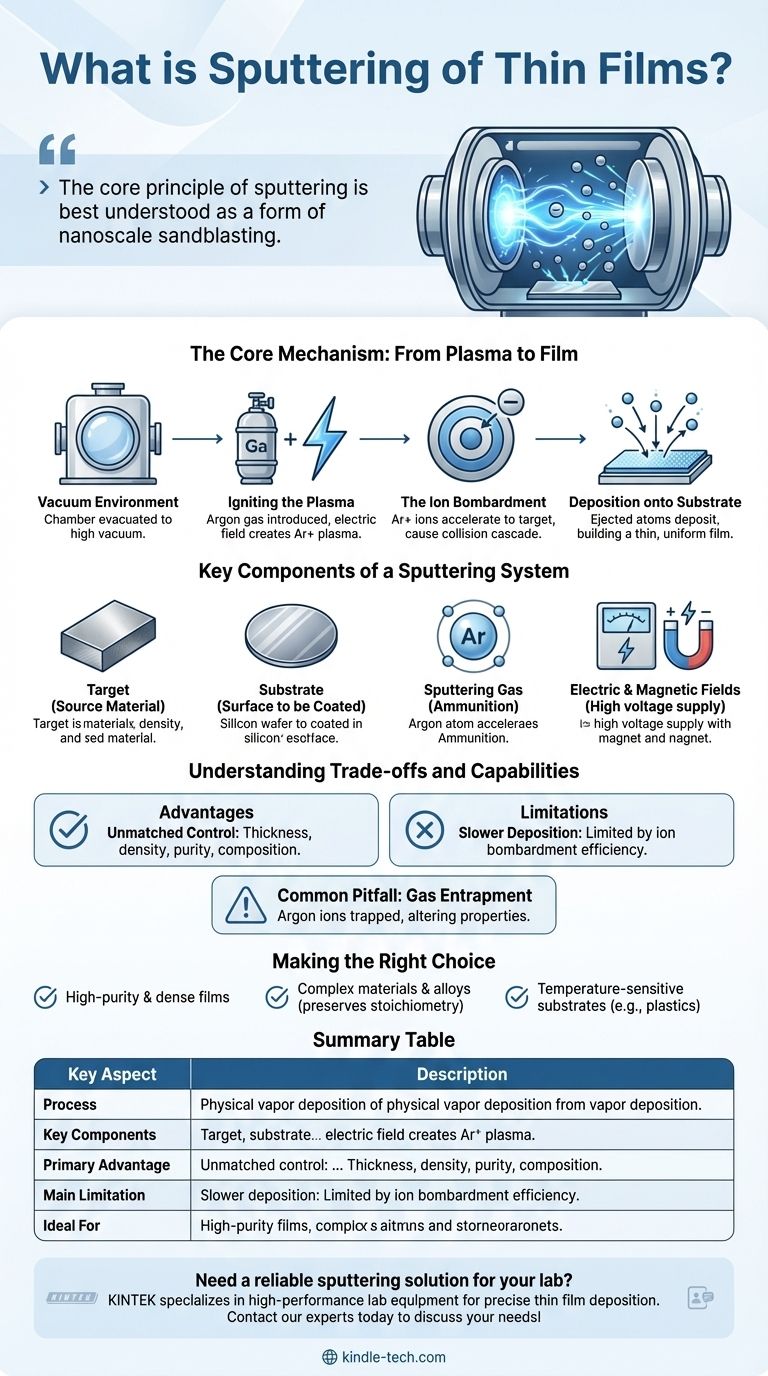

En substance, la pulvérisation cathodique est un processus physique utilisé pour créer des couches ultra-minces de matériau sur une surface. Elle fonctionne en bombardant un matériau source, appelé "cible", avec des ions énergisés à l'intérieur d'une chambre à vide. Ce bombardement à l'échelle atomique arrache physiquement, ou "pulvérise", des atomes de la cible, qui voyagent ensuite et se déposent sur un objet proche, appelé le "substrat", formant ainsi la couche mince désirée.

Le principe fondamental de la pulvérisation cathodique est mieux compris comme une forme de sablage à l'échelle nanométrique. Au lieu de sable, il utilise des particules de gaz ionisées pour arracher précisément des atomes d'un matériau source, qui recouvrent ensuite une autre surface avec un contrôle exceptionnel sur les propriétés du film final.

Le mécanisme fondamental : du plasma au film

Pour comprendre la pulvérisation cathodique, il est préférable de décomposer le processus en ses étapes fondamentales, qui se déroulent toutes dans un environnement sous vide contrôlé.

L'environnement sous vide

Tout d'abord, la cible (le matériau source) et le substrat (la surface à revêtir) sont placés à l'intérieur d'une chambre à vide poussé. Ce vide est essentiel car il élimine les autres molécules de gaz qui pourraient contaminer le film ou interférer avec le processus.

Allumage du plasma

Une petite quantité contrôlée d'un gaz inerte, presque toujours l'Argon, est introduite dans la chambre. Un champ électrique est ensuite appliqué, ce qui arrache les électrons des atomes d'Argon. Cela crée un état de matière lumineux et énergisé appelé plasma, composé d'ions Argon positifs (Ar+) et d'électrons libres.

Le bombardement ionique

Le matériau cible reçoit une forte charge électrique négative, ce qui en fait une cathode. Les ions Argon chargés positivement dans le plasma sont naturellement et puissamment accélérés vers cette cible chargée négativement.

Ces ions frappent la surface de la cible avec une énergie cinétique significative. Cet impact déclenche une série de collisions à l'échelle atomique au sein du matériau cible, connue sous le nom de cascade de collisions.

Dépôt sur le substrat

Lorsque ces cascades de collisions atteignent la surface de la cible, elles transfèrent suffisamment d'énergie pour éjecter des atomes cibles individuels. Ces atomes pulvérisés traversent la chambre à vide et atterrissent sur le substrat.

Avec le temps, ces atomes s'accumulent couche par couche, formant un film mince, uniforme et hautement contrôlé sur la surface du substrat.

Composants clés d'un système de pulvérisation cathodique

Bien que les systèmes varient, ils reposent tous sur les mêmes composants fondamentaux pour fonctionner.

La cible (matériau source)

Il s'agit d'un bloc ou d'une plaque constitué du matériau que vous souhaitez déposer sous forme de couche mince. La pulvérisation cathodique peut être utilisée avec une vaste gamme de matériaux, y compris les métaux purs, les alliages et les composés céramiques.

Le substrat (la surface à revêtir)

C'est l'objet qui reçoit le revêtement. Les substrats peuvent être n'importe quoi, des plaquettes de silicium et des panneaux de verre aux plastiques moulés et aux implants médicaux.

Le gaz de pulvérisation (les "munitions")

L'argon est le choix standard car il est chimiquement inerte, empêchant les réactions indésirables, et a un poids atomique élevé, ce qui le rend efficace pour déloger les atomes cibles lors de l'impact.

Le rôle des champs électriques et magnétiques

Une alimentation haute tension crée le champ électrique crucial qui accélère les ions. De nombreux systèmes modernes utilisent également de puissants aimants derrière la cible dans une configuration connue sous le nom de pulvérisation cathodique magnétron. Ces aimants piègent les électrons près de la cible, augmentant considérablement l'efficacité de l'ionisation du gaz et conduisant à des taux de dépôt beaucoup plus rapides.

Comprendre les compromis et les capacités

La pulvérisation cathodique est une technique puissante, mais comme tout processus, elle implique des avantages et des limites spécifiques qui la rendent adaptée à certaines applications plutôt qu'à d'autres.

L'avantage principal : un contrôle inégalé

La pulvérisation cathodique offre un contrôle exceptionnellement précis sur l'épaisseur, la densité, la pureté et la composition d'un film. Parce que le matériau cible est transféré atome par atome sans être fondu, même les alliages et les composés complexes peuvent être déposés tout en conservant leurs rapports chimiques d'origine.

La principale limitation : un dépôt plus lent

Comparée aux processus thermiques comme l'évaporation, où un matériau est simplement vaporisé, la pulvérisation cathodique est souvent une méthode de dépôt plus lente. Le taux de transfert de matière est limité par l'efficacité du bombardement ionique.

Piège courant : l'emprisonnement de gaz

Dans certains cas, les ions Argon utilisés pour la pulvérisation cathodique peuvent être incorporés ou piégés dans le film mince en croissance. Bien que souvent un problème mineur, cela peut altérer les propriétés du film et doit être géré pour les applications de haute pureté.

Faire le bon choix pour votre objectif

La pulvérisation cathodique est choisie lorsque la précision et la qualité du film mince sont plus importantes que la vitesse de dépôt.

- Si votre objectif principal est d'obtenir des films de haute pureté et denses : La pulvérisation cathodique excelle car le processus transfère la composition du matériau cible avec une grande fidélité et le dépôt énergétique crée des structures de film très compactes.

- Si votre objectif principal est de revêtir des matériaux ou des alliages complexes : La pulvérisation cathodique est idéale car elle ne nécessite pas la fusion du matériau source, préservant ainsi la stœchiométrie (rapport chimique) d'origine du composé.

- Si votre objectif principal est de revêtir des substrats sensibles à la température (comme les plastiques) : La pulvérisation cathodique est un processus relativement à basse température, ce qui en fait un choix supérieur pour déposer des films haute performance sur des matériaux qui ne peuvent pas supporter une chaleur significative.

En fin de compte, la pulvérisation cathodique est une pierre angulaire de la fabrication moderne, permettant l'ingénierie précise des surfaces pour tout, des puces semi-conductrices aux lentilles optiques avancées.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Dépôt physique en phase vapeur par bombardement ionique sous vide. |

| Composants clés | Cible (matériau source), substrat (surface revêtue), gaz Argon, champs électriques/magnétiques. |

| Avantage principal | Contrôle inégalé de l'épaisseur, de la densité, de la pureté et de la composition du film. |

| Principale limitation | Taux de dépôt plus lent par rapport aux processus thermiques comme l'évaporation. |

| Idéal pour | Films de haute pureté, alliages complexes, substrats sensibles à la température (par exemple, plastiques). |

Besoin d'une solution de pulvérisation cathodique fiable pour votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour le dépôt précis de couches minces. Que vous travailliez avec des semi-conducteurs, de l'optique ou des matériaux avancés, nos systèmes de pulvérisation cathodique offrent le contrôle et la pureté que votre recherche exige. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire !

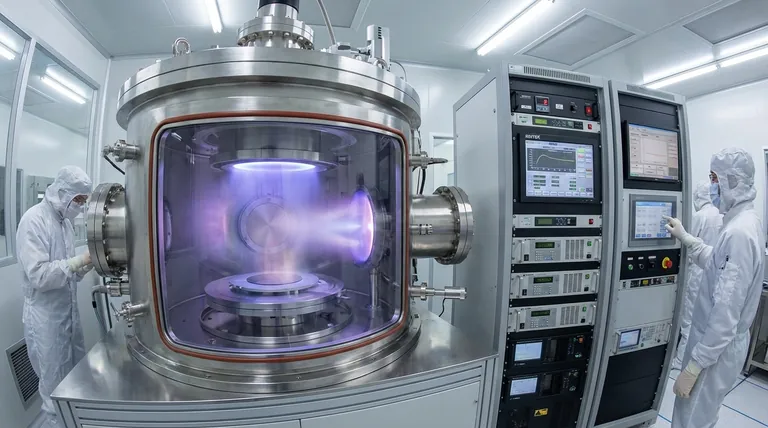

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Lyophilisateur de laboratoire haute performance pour la recherche et le développement

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température