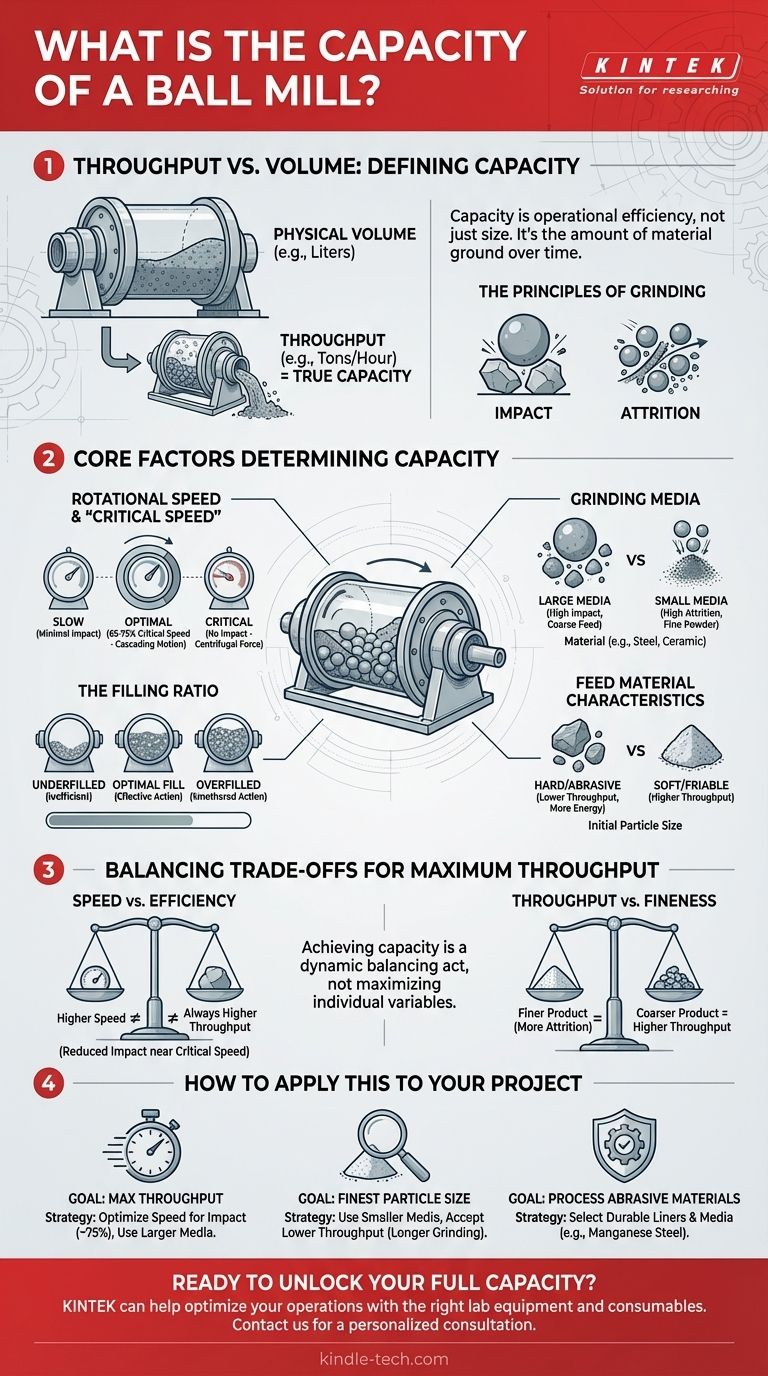

En pratique, la capacité d'un broyeur à boulets n'est pas un nombre unique et fixe. C'est plutôt le débit résultant déterminé par une combinaison de sa taille physique et de plusieurs paramètres opérationnels critiques. Ces facteurs comprennent la vitesse de rotation du broyeur, le type et la taille des médias de broyage, les caractéristiques du matériau traité et le volume de matériau chargé dans le broyeur.

La « capacité » d'un broyeur à boulets concerne moins son volume physique que son efficacité opérationnelle. Pour comprendre le véritable débit d'un broyeur, vous devez analyser l'interaction dynamique entre sa vitesse, ses médias de broyage et le matériau lui-même.

Ce que signifie « Capacité » pour un broyeur à boulets

Définition du débit par rapport au volume

La capacité d'un broyeur à boulets est mieux comprise comme son débit, c'est-à-dire la quantité de matériau qu'il peut broyer jusqu'à une taille de particule spécifiée sur une période donnée (par exemple, tonnes par heure).

Ceci est différent de son volume physique. Un grand broyeur fonctionnant de manière inefficace aura une capacité inférieure à celle d'un broyeur plus petit et optimisé.

Les principes du broyage

La performance du broyeur repose sur deux principes fondamentaux mentionnés dans les références : l'impact et l'attrition.

L'impact est la force de concassage provenant de la chute des boulets sur le matériau. L'attrition est l'action de cisaillement qui se produit lorsque les boulets et les particules se frottent les uns contre les autres. L'équilibre entre ces deux forces dicte l'efficacité du broyage et, par conséquent, la capacité finale.

Les facteurs clés qui déterminent la capacité

Pour déterminer la capacité effective d'un broyeur à boulets, vous devez considérer comment plusieurs variables clés interagissent. Chacune influence directement la vitesse et la qualité du processus de broyage.

Vitesse de rotation et « Vitesse critique »

La vitesse de rotation d'un broyeur est sans doute le facteur le plus crucial. Les références soulignent le concept de vitesse critique, qui est la vitesse théorique à laquelle la force centrifuge provoque l'adhérence des médias de broyage à la paroi intérieure du broyeur.

Fonctionner trop lentement entraîne un impact minimal, car les boulets roulent simplement les uns sur les autres au fond. Fonctionner à la vitesse critique ou au-dessus élimine complètement l'impact, arrêtant le processus de broyage.

La capacité optimale est généralement atteinte lorsque le broyeur fonctionne à 65 à 75 % de sa vitesse critique, créant le mouvement de cascade parfait pour l'impact et l'attrition.

Le rôle des médias de broyage

Les médias de broyage (les boulets) sont les principaux outils de réduction de taille. Leurs caractéristiques sont essentielles à la performance.

La taille des médias détermine la nature de la force. Les boulets plus grands créent un impact plus important, ce qui est efficace pour décomposer les matériaux d'alimentation grossiers. Les boulets plus petits créent plus de surface et favorisent l'attrition, ce qui est mieux pour produire des poudres très fines.

Le matériau des médias (par exemple, acier, céramique) affecte la force d'impact et la résistance à l'usure. Des médias plus durs et plus denses comme l'acier fournissent des impacts plus puissants, augmentant le débit pour les matériaux résistants.

Caractéristiques du matériau d'alimentation

Le matériau broyé a un impact direct et significatif sur la capacité.

Les matériaux durs et abrasifs nécessitent plus d'énergie et de temps pour être décomposés, ce qui réduit naturellement le débit du broyeur. La taille initiale des particules de l'alimentation est également importante ; une taille d'alimentation plus grande nécessitera plus de temps de broyage pour atteindre la finesse de sortie souhaitée.

Le ratio de remplissage

Le ratio de remplissage est le pourcentage du volume interne du broyeur occupé par les médias de broyage et le matériau lui-même.

Un niveau de remplissage optimal garantit qu'il y a suffisamment de médias pour broyer efficacement, mais aussi suffisamment d'espace vide pour que les médias puissent cascader et impacter le matériau. Un remplissage excessif du broyeur étouffe cette action, réduisant considérablement l'efficacité et la capacité.

Comprendre les compromis pour un débit maximal

Atteindre la capacité maximale ne consiste pas à maximiser chaque variable individuellement. C'est un exercice d'équilibre rempli de compromis critiques.

Vitesse par rapport à l'efficacité

Faire fonctionner un broyeur plus rapidement n'augmente pas toujours le débit. Pousser la vitesse trop près de la limite critique réduit l'impact effectif des boulets qui tombent, conduisant à un broyage moins efficace et potentiellement à une capacité inférieure, même si le broyeur tourne plus vite.

Débit par rapport à la finesse

Il existe un compromis direct entre la quantité de matériau que vous pouvez traiter et la finesse du produit final.

La production d'une poudre extrêmement fine (par exemple, inférieure à 10 microns) nécessite de se concentrer sur l'attrition, ce qui prend plus de temps. Cela réduit nécessairement le débit horaire global du broyeur. Inversement, si un produit plus grossier est acceptable, la capacité peut être augmentée.

Charge des médias par rapport à l'espace de broyage

Augmenter la quantité de médias de broyage peut augmenter le nombre d'événements d'impact, mais seulement jusqu'à un certain point. Si le broyeur est trop plein de médias, il n'y a pas assez d'espace pour que le matériau soit broyé ou pour que les médias se déplacent efficacement, provoquant une chute drastique de l'efficacité.

Comment appliquer cela à votre projet

Votre objectif opérationnel déterminera comment vous équilibrez ces facteurs pour atteindre la bonne capacité pour vos besoins.

- Si votre objectif principal est le débit maximal : Privilégiez l'optimisation de la vitesse du broyeur pour un impact puissant (environ 75 % de la vitesse critique) et utilisez des médias de broyage plus grands adaptés à la décomposition rapide des matériaux d'alimentation grossiers.

- Si votre objectif principal est d'obtenir la taille de particule la plus fine : Utilisez des médias de broyage plus petits pour maximiser la surface et l'attrition, et soyez prêt à accepter un débit global plus faible en raison des temps de broyage plus longs requis.

- Si votre objectif principal est de traiter des matériaux abrasifs : Choisissez un revêtement et des médias de broyage durables (comme l'acier au manganèse) pour minimiser l'usure et les temps d'arrêt, ce qui préserve la capacité opérationnelle à long terme du broyeur.

En fin de compte, la capacité d'un broyeur à boulets est un résultat dynamique d'un système soigneusement optimisé, et non un chiffre statique sur une fiche technique.

Tableau récapitulatif :

| Facteur | Impact sur la capacité | Plage optimale / Considération |

|---|---|---|

| Vitesse de rotation | Détermine le mouvement de broyage et la force d'impact. | 65-75 % de la vitesse critique pour un effet de cascade optimal. |

| Taille des médias de broyage | Boulets plus grands pour les matériaux grossiers (débit élevé) ; plus petits pour les poudres fines (débit plus faible). | Adapter la taille des médias à la finesse du produit souhaité. |

| Dureté du matériau d'alimentation | Les matériaux durs et abrasifs réduisent le débit. | Nécessite plus d'énergie et des médias durables. |

| Ratio de remplissage | Un remplissage excessif étouffe l'action de broyage, réduisant l'efficacité. | Équilibrer le volume des médias et du matériau pour un effet de cascade efficace. |

| Taille de particule cible | Les produits plus fins nécessitent des temps de broyage plus longs, ce qui réduit la capacité. | Compromis entre le débit et la finesse du produit. |

Prêt à libérer tout le potentiel de votre processus de broyage ? Les experts de KINTEK peuvent vous aider à optimiser les opérations de votre broyeur à boulets. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour répondre à vos objectifs spécifiques de débit et de finesse. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée afin d'améliorer l'efficacité et la productivité de votre laboratoire.

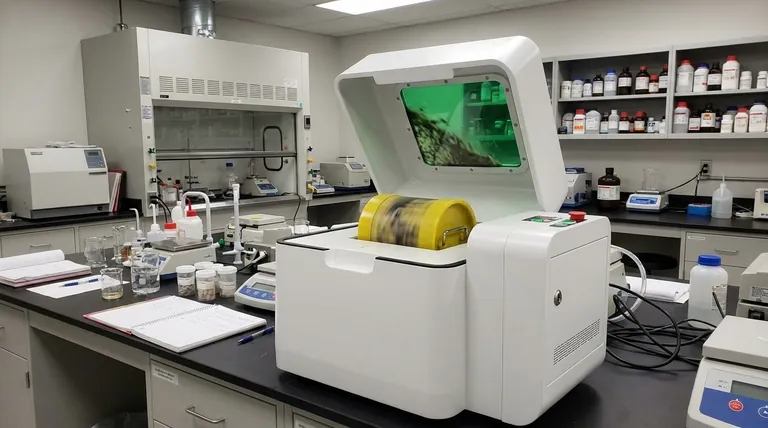

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire à billes à haute énergie pour laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

Les gens demandent aussi

- Pourquoi un broyeur à billes avec revêtement en Y-ZrO2 est-il nécessaire pour la synthèse de Na3PS4 ? Assurer la pureté des électrolytes sulfurés

- Pourquoi le nitrure de silicium ou la zircone sont-ils préférés pour le broyage des précurseurs d'iodo-vanadate-plomb ? Assurer des résultats de haute pureté

- Pourquoi les pots de broyage et les billes de broyage en zircone (ZrO2) sont-ils recommandés pour le traitement des électrolytes sulfurés comme le Li6PS5Cl ?

- Comment les billes et les bocaux de broyage en acier inoxydable contribuent-ils à l'alliage mécanique ? Optimiser la synthèse de poudres HEA

- Quels sont les avantages des bocaux de broyeur à billes en polyuréthane pour le nitrure de silicium ? Assurer la pureté et prévenir la contamination métallique