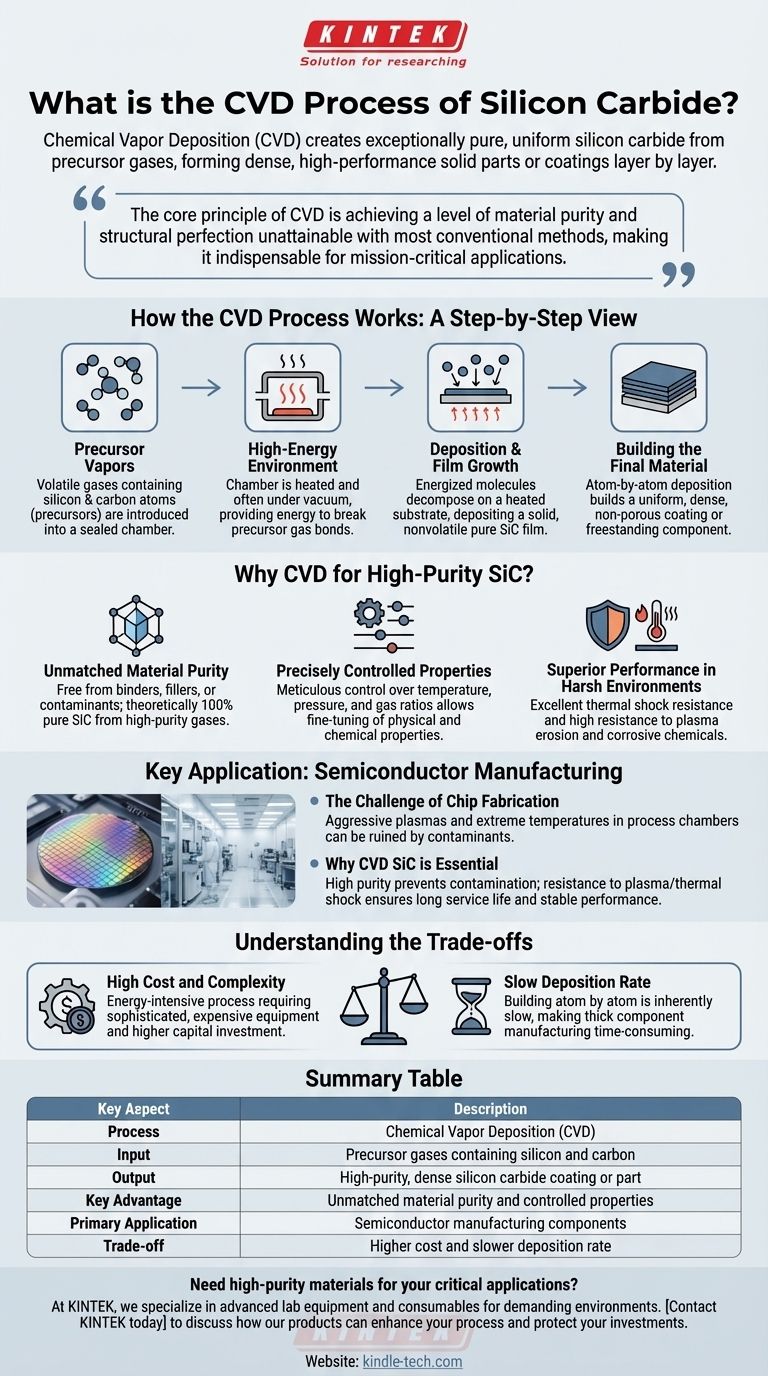

En substance, le processus de dépôt chimique en phase vapeur (CVD) pour le carbure de silicium est une méthode de fabrication hautement contrôlée utilisée pour faire croître un matériau solide exceptionnellement pur et uniforme à partir d'un gaz. Des gaz précurseurs volatils contenant du silicium et du carbone sont introduits dans une chambre de réaction à haute température, où ils se décomposent sur une surface chauffée (le substrat) pour former un revêtement ou une pièce solide de carbure de silicium dense et haute performance, couche par couche.

Le principe fondamental du CVD ne consiste pas seulement à créer du carbure de silicium, mais à atteindre un niveau de pureté des matériaux et de perfection structurelle inaccessible avec la plupart des méthodes conventionnelles. Cette précision est ce qui le rend indispensable pour les applications critiques et de haute technologie.

Comment fonctionne le processus CVD : une vue étape par étape

Le processus CVD transforme des gaz simples en un matériau solide très avancé grâce à une série d'événements physiques et chimiques soigneusement orchestrés.

Les vapeurs précurseurs

Le processus commence par l'introduction de gaz volatils spécifiques, appelés précurseurs, dans une chambre de réaction scellée. Ces gaz sont choisis parce qu'ils contiennent les atomes de silicium et de carbone nécessaires et qu'ils réagiront de manière prévisible à des températures élevées.

L'environnement à haute énergie

La chambre est chauffée à une température de réaction précise, souvent sous vide. Cette combinaison de chaleur et de basse pression fournit l'énergie nécessaire pour rompre les liaisons chimiques au sein des molécules de gaz précurseur.

Dépôt et croissance du film

À l'intérieur de la chambre, un matériau de substrat est chauffé. Lorsque les molécules de gaz énergisées entrent en contact avec cette surface chaude, elles subissent une réaction chimique ou une décomposition. Cette réaction dépose un film solide et non volatil de carbure de silicium pur (SiC) directement sur le substrat.

Construction du matériau final

Ce dépôt se produit atome par atome, construisant un film mince parfaitement uniforme qui couvre toutes les zones exposées du substrat. Au fil du temps, ces couches s'accumulent pour créer un revêtement ou même un composant solide autonome avec une structure dense et non poreuse.

Pourquoi le CVD est la méthode de choix pour le SiC de haute pureté

Bien que d'autres méthodes puissent produire du carbure de silicium, le CVD est choisi lorsque la performance et la pureté sont les facteurs les plus critiques. Ses avantages découlent directement de la nature du processus.

Pureté des matériaux inégalée

Parce que le matériau est construit directement à partir de gaz filtrés de haute pureté, le produit final en carbure de silicium est exempt des liants, charges ou contaminants souvent présents dans les processus céramiques traditionnels. Il en résulte un matériau théoriquement 100 % pur en SiC.

Propriétés contrôlées avec précision

Les ingénieurs ont un contrôle méticuleux sur le matériau final. En ajustant des paramètres comme la température, la pression et le rapport des gaz précurseurs, ils peuvent affiner les propriétés physiques et chimiques du carbure de silicium pour répondre à des spécifications exactes.

Performances supérieures dans des environnements difficiles

Le matériau résultant présente des caractéristiques exceptionnelles. Il possède une excellente résistance aux chocs thermiques, ce qui signifie qu'il peut supporter des changements de température rapides sans se fissurer. Il est également très résistant à l'érosion par les plasmas à haute énergie et les produits chimiques corrosifs utilisés dans la fabrication avancée.

Application clé : fabrication de semi-conducteurs

Les propriétés uniques du carbure de silicium CVD en font un matériau essentiel dans l'industrie des semi-conducteurs, où les environnements sont extrêmement exigeants.

Le défi de la fabrication de puces

Les chambres de processus de semi-conducteurs, en particulier celles destinées à la gravure d'oxyde et au traitement thermique rapide (RTP), impliquent des plasmas agressifs et des cycles de température extrêmes. Toute contamination provenant des composants de l'équipement peut ruiner une tranche entière de micropuces, coûtant des millions.

Pourquoi le SiC CVD est essentiel

Le SiC CVD est le matériau idéal pour les composants à l'intérieur de ces chambres. Sa haute pureté garantit qu'il n'introduit pas de contaminants dans le processus. Sa résistance à l'érosion par plasma et aux chocs thermiques garantit une longue durée de vie et des performances stables, protégeant les délicates tranches de silicium.

Comprendre les compromis

Malgré ses avantages évidents, le processus CVD n'est pas une solution universelle. Un conseiller de confiance doit reconnaître ses compromis inhérents.

Coût et complexité élevés

Le CVD est un processus complexe, énergivore, nécessitant un équipement sophistiqué et coûteux. L'investissement en capital et les coûts d'exploitation sont nettement plus élevés que pour des méthodes comme le frittage ou le collage par réaction.

Vitesse de dépôt lente

La construction d'un matériau atome par atome est intrinsèquement lente. La fabrication de composants épais et massifs par CVD peut prendre beaucoup de temps, ce qui contribue davantage au coût et limite son utilisation pour les applications où la vitesse et le volume sont les principaux moteurs.

Faire le bon choix pour votre application

La sélection du matériau et du processus corrects nécessite une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est une pureté et des performances extrêmes : Spécifiez le SiC CVD pour les applications où la défaillance ou la contamination du matériau n'est pas une option, comme dans les équipements de processus de semi-conducteurs.

- Si votre objectif principal est la résistance aux environnements difficiles : Choisissez le SiC CVD pour les composants qui seront exposés à des produits chimiques agressifs, des plasmas à haute énergie ou des changements de température rapides et extrêmes.

- Si votre objectif principal est la sensibilité aux coûts pour un composant en vrac : Vous devez évaluer si les propriétés supérieures du CVD justifient son coût plus élevé par rapport à d'autres méthodes de fabrication du carbure de silicium.

En fin de compte, comprendre le processus CVD est essentiel pour exploiter tout le potentiel du carbure de silicium dans les applications technologiques les plus exigeantes au monde.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Dépôt chimique en phase vapeur (CVD) |

| Entrée | Gaz précurseurs contenant du silicium et du carbone |

| Sortie | Revêtement ou pièce en carbure de silicium dense et de haute pureté |

| Avantage clé | Pureté des matériaux et propriétés contrôlées inégalées |

| Application principale | Composants de fabrication de semi-conducteurs |

| Compromis | Coût plus élevé et vitesse de dépôt plus lente |

Besoin de matériaux de haute pureté pour vos applications critiques ?

Le processus CVD est essentiel pour créer du carbure de silicium qui fonctionne de manière fiable dans les environnements les plus exigeants, comme la fabrication de semi-conducteurs. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés qui répondent à ces exigences strictes.

Laissez-nous vous aider à obtenir des résultats supérieurs. Notre expertise vous assure d'obtenir les bonnes solutions pour les défis spécifiques de votre laboratoire en science des matériaux et en fabrication de haute technologie.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos produits peuvent améliorer votre processus et protéger vos investissements.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Comment un réacteur CVD à l'échelle du laboratoire est-il utilisé pour les couches d'aluminure modifiées au platine ? Master Precision Alloy Engineering

- Qu'est-ce que le dépôt de couches minces ? Débloquez l'ingénierie de surface avancée pour vos matériaux

- Quelle est la méthode de fabrication par dépôt ? Un guide des procédés de revêtement en couches minces

- Quelle est la principale différence entre le diamant CVD et le diamant naturel ? Origine, pureté et valeur expliquées

- Comment réaliser le dépôt chimique en phase vapeur ? Un guide étape par étape pour le revêtement de couches minces de précision

- Qu'est-ce qui explique pourquoi les nanotubes de carbone sont de bons catalyseurs ? Libérez leur pouvoir catalytique unique

- Qu'est-ce que le processus de dépôt chimique en phase vapeur ? Un guide pour des films minces conformes et de haute pureté

- Quelle est la fonction d'un réacteur à tube de quartz de haute pureté dans la modification par plasma ? Amélioration de la stabilité de l'acide stéarique