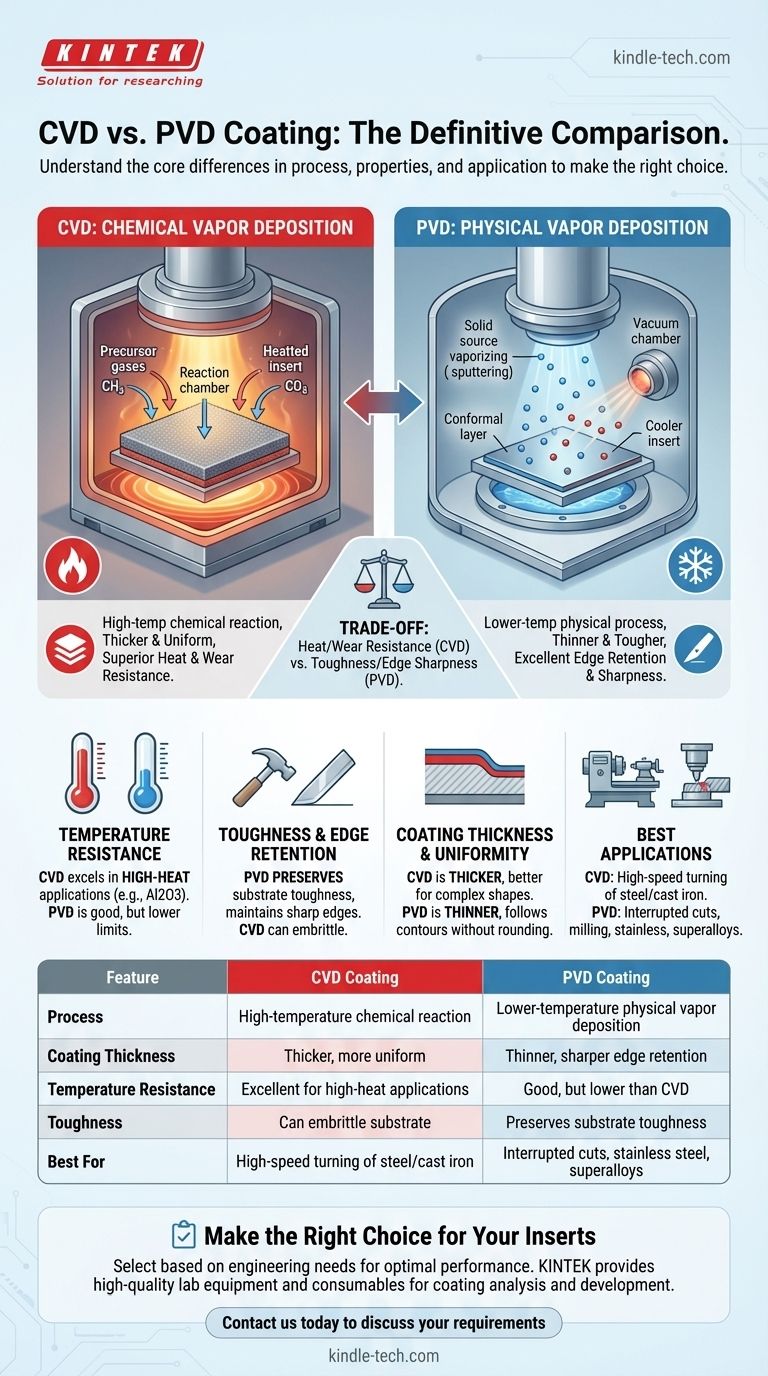

La différence fondamentale entre les revêtements CVD et PVD réside dans leur processus d'application et les propriétés qui en résultent. Le dépôt chimique en phase vapeur (CVD) utilise une réaction chimique à haute température pour former une couche épaisse et résistante à l'usure. En revanche, le dépôt physique en phase vapeur (PVD) utilise un processus physique à basse température pour créer un revêtement plus fin, plus résistant et plus lisse.

Choisir entre les deux n'est pas une question de supériorité globale, mais de savoir lequel possède les bonnes caractéristiques pour une application d'usinage spécifique. Le choix repose sur un compromis entre la résistance à la chaleur et à l'usure du CVD et la ténacité et le tranchant du PVD.

Les mécanismes fondamentaux : chimique vs physique

La méthode d'application est la source de toutes les différences clés entre ces deux technologies de revêtement. Elle dicte la température, la structure du revêtement et la manière dont le revêtement interagit avec le substrat de l'outil.

Dépôt chimique en phase vapeur (CVD) : une réaction à haute température

Le CVD implique l'introduction de gaz précurseurs volatils dans une chambre où ils réagissent à la surface de la plaquette de coupe chauffée. Cette réaction chimique construit la couche de revêtement couche par couche.

Ce processus nécessite des températures très élevées, ce qui est un facteur critique. Les revêtements résultants, en particulier ceux utilisant l'oxyde d'aluminium (Al2O3), sont extrêmement durs et chimiquement stables, ce qui les rend idéaux pour les environnements à haute température.

Dépôt physique en phase vapeur (PVD) : un processus en ligne de mire

Le PVD est un processus purement physique réalisé sous vide. Un matériau source solide est vaporisé (par des méthodes telles que l'évaporation ou la pulvérisation) et les atomes se déplacent en ligne droite pour se déposer sur la surface de la plaquette.

Comme il ne repose pas sur une réaction chimique, le PVD peut être réalisé à des températures beaucoup plus basses. Cela préserve la ténacité sous-jacente du substrat en carbure et permet une plus large gamme de matériaux de revêtement.

Comparaison des principales caractéristiques de performance

Les différences dans le processus d'application entraînent directement des avantages et des inconvénients distincts dans un environnement d'usinage.

Résistance à la température et dureté

Les revêtements CVD excellent dans les applications à haute température. L'utilisation de matériaux comme l'Al2O3 leur confère une stabilité thermique et une résistance à l'usure abrasive supérieures, ce qui en fait le choix standard pour l'usinage à grande vitesse de la fonte et de l'acier.

Les revêtements PVD, bien qu'en constante amélioration, ont traditionnellement été moins efficaces aux températures les plus élevées où les revêtements CVD prospèrent.

Ténacité et maintien du tranchant

Le PVD est le grand gagnant pour les applications nécessitant un tranchant aiguisé et résistant. La température de traitement plus basse ne rend pas le substrat en carbure cassant, préservant ainsi sa ténacité inhérente.

Cela rend le PVD idéal pour le fraisage, le taraudage ou toute opération avec des coupes interrompues, où le tranchant de l'outil est soumis à des impacts répétés.

Épaisseur et uniformité du revêtement

Le CVD crée des revêtements plus épais et plus uniformes. La nature gazeuse du processus lui permet de revêtir des géométries complexes, y compris des trous profonds et des parois internes, avec une excellente cohérence.

Les revêtements PVD sont plus minces et peuvent avoir moins de "pouvoir de pénétration" dans les caractéristiques profondes, mais ils offrent une excellente couverture sur les arêtes de coupe vives sans les arrondir.

Adhérence et intégrité du substrat

La température plus basse du PVD est un avantage significatif pour maintenir l'intégrité du substrat de l'outil de coupe. Elle évite le risque de fragilisation qui peut se produire pendant le processus CVD à haute température.

Cela fait du PVD un choix plus sûr pour les outils où la ténacité et la résistance à l'écaillage sont les principales préoccupations.

Comprendre les compromis

Aucune technologie n'est une solution universelle. Reconnaître leurs limites est essentiel pour prendre une décision éclairée.

Le facteur coût

Le CVD est souvent un processus moins cher, surtout pour les grandes séries. Il permet un chargement à haute densité dans le réacteur de revêtement, réduisant le coût par outil.

Le PVD est généralement plus cher en raison de la technologie de vide complexe et du processus plus complexe de chargement et de fixation des outils dans la chambre.

La limitation du substrat

La chaleur élevée du processus CVD limite son utilisation aux substrats qui peuvent la supporter sans perdre leurs propriétés mécaniques. C'est une raison principale pour laquelle le PVD est utilisé pour les matériaux d'outils sensibles à la chaleur.

Évolution des applications

Bien que ces directives soient solides, la technologie PVD progresse rapidement. De nouvelles compositions de revêtements PVD sont constamment développées qui s'aventurent dans des domaines de performance autrefois dominés par le CVD, brouillant les pistes pour certaines applications.

Faire le bon choix pour vos plaquettes

Votre sélection doit être entièrement dictée par les exigences de votre objectif d'usinage spécifique.

- Si votre objectif principal est le tournage ou le fraisage à grande vitesse de l'acier et de la fonte : Choisissez le CVD pour sa stabilité thermique inégalée et sa résistance à l'usure abrasive à haute température.

- Si votre objectif principal est l'usinage des aciers inoxydables, des superalliages ou des matériaux non ferreux : Choisissez le PVD pour son tranchant aiguisé et résistant et sa surface plus lisse, ce qui réduit l'arête rapportée.

- Si votre objectif principal est les coupes interrompues (par exemple, fraisage, façonnage) : Choisissez le PVD pour tirer parti de la ténacité supérieure du substrat et éviter l'écaillage.

- Si votre objectif principal est la rentabilité pour les applications d'usure générale : Le CVD offre souvent une solution plus économique avec une excellente protection globale.

En comprenant ces principes fondamentaux, vous pouvez sélectionner un revêtement basé sur les besoins techniques, garantissant des performances optimales et une durée de vie de l'outil pour votre application.

Tableau récapitulatif :

| Caractéristique | Revêtement CVD | Revêtement PVD |

|---|---|---|

| Processus | Réaction chimique à haute température | Dépôt physique en phase vapeur à basse température |

| Épaisseur du revêtement | Plus épais, plus uniforme | Plus fin, meilleur maintien du tranchant |

| Résistance à la température | Excellent pour les applications à haute température | Bon, mais inférieur au CVD |

| Ténacité | Peut fragiliser le substrat | Préserve la ténacité du substrat |

| Idéal pour | Tournage à grande vitesse de l'acier/fonte | Coupes interrompues, acier inoxydable, superalliages |

Optimisez votre processus d'usinage avec la bonne technologie de revêtement. Le choix entre les revêtements CVD et PVD est crucial pour la performance de l'outil, sa durée de vie et sa rentabilité. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour l'analyse et le développement de revêtements, répondant aux besoins précis des laboratoires et des installations de fabrication. Laissez nos experts vous aider à sélectionner la solution de revêtement idéale pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de vos exigences et découvrir comment KINTEK peut améliorer vos résultats opérationnels.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes