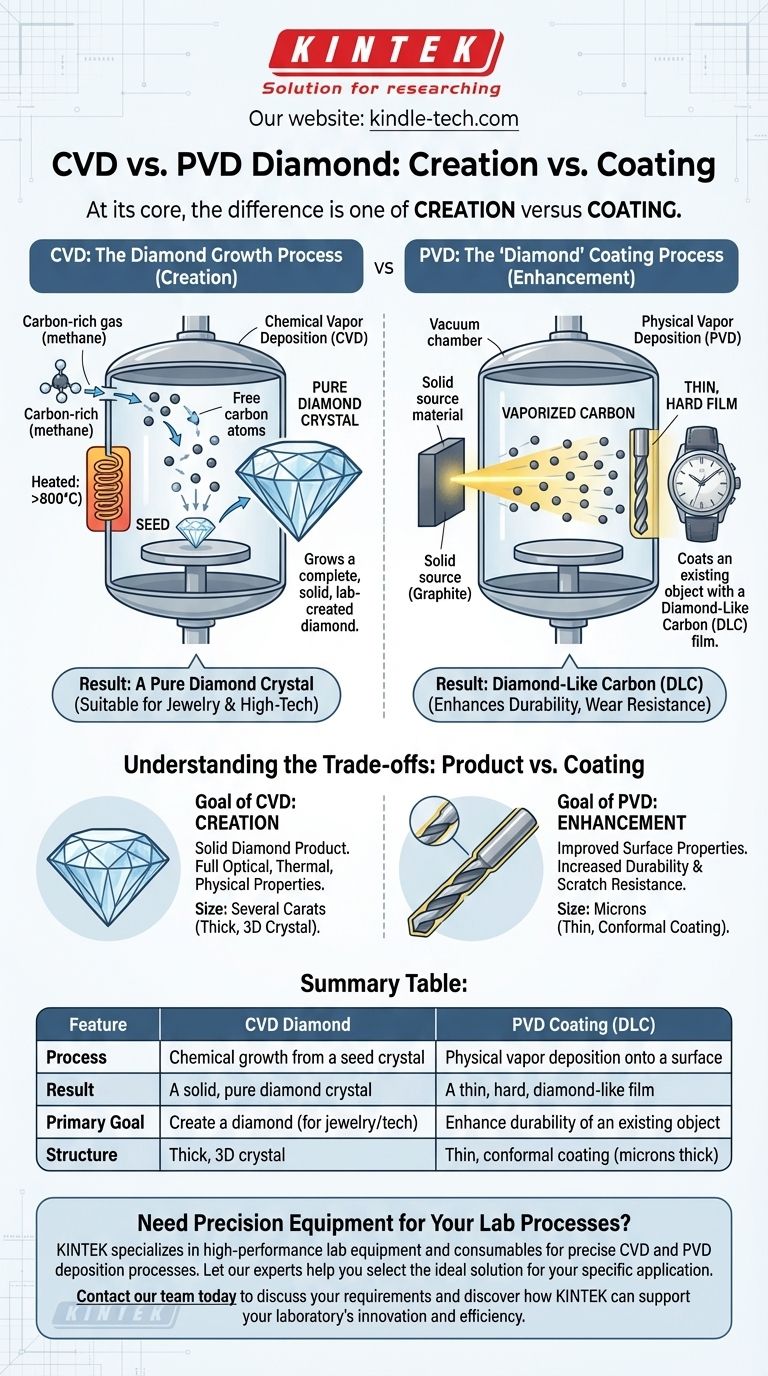

À la base, la différence est une question de création versus revêtement. Le dépôt chimique en phase vapeur (CVD) est un processus utilisé pour faire pousser un diamant complet, solide et créé en laboratoire. En revanche, le dépôt physique en phase vapeur (PVD) est un processus utilisé pour revêtir un objet existant d'un film très mince et dur de carbone de type diamant (DLC), qui n'est pas un vrai diamant.

La distinction la plus critique est la suivante : le CVD crée le produit lui-même – un véritable cristal de diamant – tandis que le PVD applique une amélioration fonctionnelle – un revêtement de surface durable – sur un produit différent. Vous achetez un diamant CVD, mais vous achetez un objet avec un revêtement PVD.

Qu'est-ce que le CVD ? Le processus de croissance du diamant

Le dépôt chimique en phase vapeur (CVD) est l'une des principales méthodes de création de diamants cultivés en laboratoire. Le processus est conçu pour reproduire les conditions qui permettent aux atomes de carbone de former la structure cristalline d'un diamant.

La "graine" et la chambre

Le processus commence par le placement d'un minuscule cristal de diamant préexistant, appelé "graine", à l'intérieur d'une chambre à vide.

La réaction chimique

La chambre est ensuite remplie de gaz riches en carbone (comme le méthane) et chauffée à des températures extrêmement élevées, souvent supérieures à 800 °C. Cette chaleur élevée décompose les molécules de gaz, libérant les atomes de carbone.

Le résultat : un cristal de diamant pur

Ces atomes de carbone libres sont attirés par la graine de diamant plus froide et s'y déposent, couche par couche. Ils s'organisent dans le même réseau cristallin rigide, "faisant pousser" efficacement la graine originale en un diamant chimiquement pur beaucoup plus grand.

Qu'est-ce que le PVD ? Le processus de revêtement "diamant"

Le dépôt physique en phase vapeur (PVD) est fondamentalement une technologie de traitement de surface. Il n'est pas utilisé pour créer des pierres précieuses, mais pour améliorer les propriétés de surface d'autres matériaux, comme les outils métalliques, les boîtiers de montres ou les composants de moteurs.

Un processus en ligne de mire

Le PVD est un processus en ligne de mire qui se déroule sous vide. Un matériau source solide, généralement du graphite, est vaporisé à l'aide de méthodes telles que la pulvérisation cathodique ou l'évaporation thermique.

Dépôt physique, pas croissance chimique

Ce carbone vaporisé se déplace ensuite en ligne droite et se condense sur l'objet cible, formant un film très mince, lisse et dur. Il n'y a pas de réaction chimique fondamentale avec le substrat lui-même.

Le résultat : le carbone de type diamant (DLC)

Le film résultant est appelé carbone de type diamant (DLC). Bien qu'il possède certaines des propriétés souhaitables du diamant – à savoir une dureté élevée et un faible frottement – ce n'est pas un diamant cristallin. C'est une couche amorphe d'atomes de carbone, pas une pierre précieuse.

Comprendre les compromis : produit vs. revêtement

Le choix entre ces technologies n'est pas un choix entre deux types de diamant. C'est un choix entre la création d'un produit en diamant ou l'application d'un revêtement protecteur sur un produit différent.

L'objectif du CVD : la création

Le CVD est utilisé lorsque le produit final est destiné à être un diamant solide. Le résultat est un matériau monolithique avec toutes les propriétés optiques, thermiques et physiques d'un diamant, adapté à une utilisation en joaillerie ou dans des applications industrielles de haute technologie.

L'objectif du PVD : l'amélioration

Le PVD est utilisé pour améliorer la surface d'un composant existant. L'objectif est de rendre un objet plus résistant à l'usure, aux rayures ou à la corrosion. L'objet sous-jacent conserve ses propriétés d'origine, mais sa surface est considérablement plus durable.

Épaisseur et structure

Un diamant CVD peut être cultivé jusqu'à plusieurs carats, ce qui donne un cristal épais et tridimensionnel. Un revêtement PVD est exceptionnellement mince, souvent mesuré en microns (millièmes de millimètre), et épouse la forme de l'objet qu'il recouvre.

Faire le bon choix pour votre application

Votre objectif déterminera lequel de ces termes est pertinent pour vous.

- Si votre objectif principal est d'acquérir une pierre précieuse cultivée en laboratoire : Vous recherchez un diamant CVD. Le terme PVD n'est pas pertinent pour votre recherche de diamant.

- Si votre objectif principal est d'améliorer la durabilité d'un outil ou d'un composant : Vous recherchez un processus PVD qui applique un revêtement de carbone de type diamant (DLC).

- Si votre objectif principal est la clarté technique : N'oubliez pas que le CVD fait pousser un cristal de diamant pur, tandis que le PVD applique un film mince de type diamant.

Comprendre cette différence fondamentale entre la création et le revêtement vous permet d'identifier correctement la technologie qui répond à votre besoin spécifique.

Tableau récapitulatif :

| Caractéristique | Diamant CVD | Revêtement PVD (DLC) |

|---|---|---|

| Processus | Croissance chimique à partir d'un germe cristallin | Dépôt physique en phase vapeur sur une surface |

| Résultat | Un cristal de diamant solide et pur | Un film mince, dur, de type diamant |

| Objectif principal | Créer un diamant (pour la joaillerie/la technologie) | Améliorer la durabilité d'un objet existant |

| Structure | Cristal épais, 3D | Revêtement mince et conforme (microns d'épaisseur) |

Besoin d'équipement de précision pour vos processus de laboratoire ?

Que vous développiez des matériaux avancés avec le CVD ou que vous amélioriez la durabilité des composants avec des revêtements PVD, le bon équipement est essentiel pour le succès. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute performance, fournissant les outils fiables dont vous avez besoin pour des processus de dépôt précis.

Laissez nos experts vous aider à sélectionner la solution idéale pour votre application spécifique. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins et découvrir comment KINTEK peut soutenir l'innovation et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four de laboratoire vertical à tube de quartz Four tubulaire

Les gens demandent aussi

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Tous les diamants de laboratoire sont-ils CVD ? Comprendre les deux méthodes principales

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quels sont les défis des nanotubes de carbone ? Surmonter les obstacles de production et d'intégration

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement