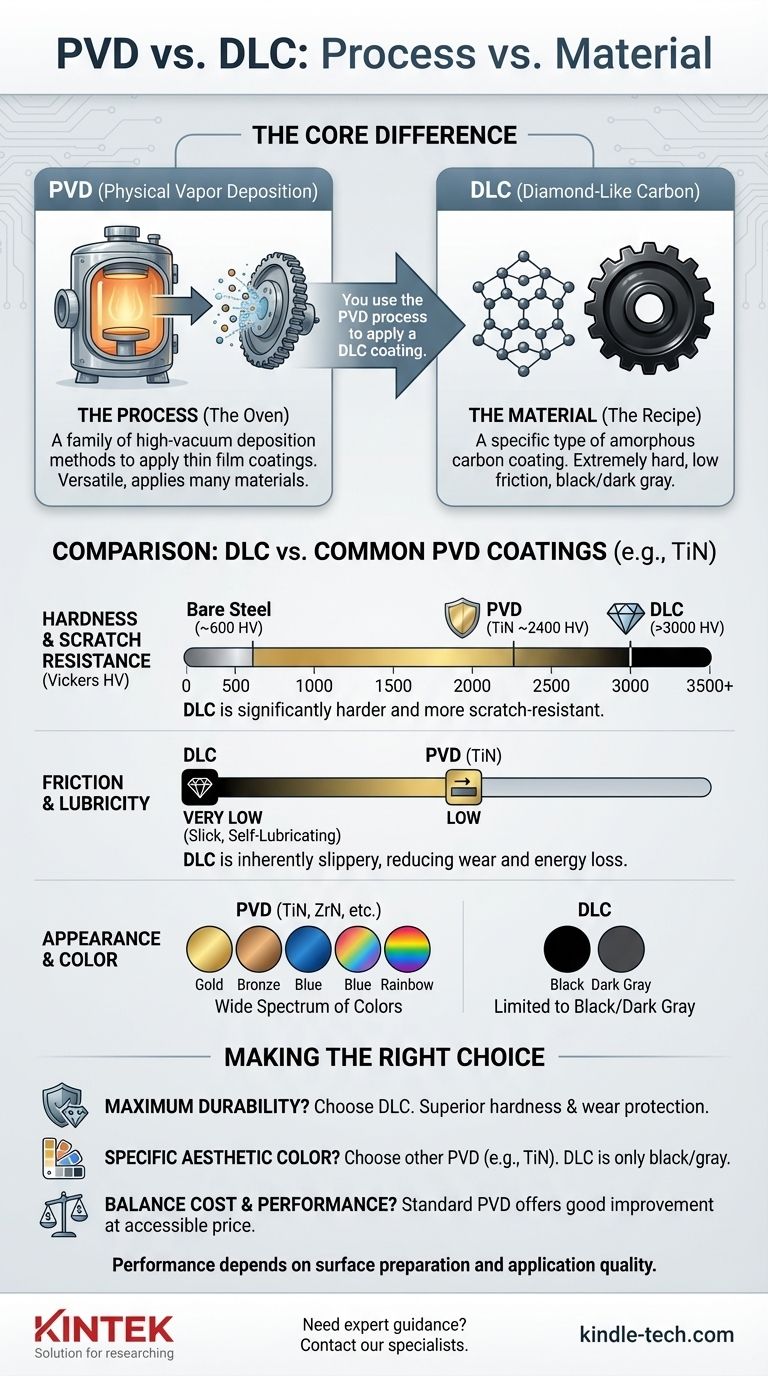

La différence principale est une question de catégorie. Le PVD est un processus de fabrication, tandis que le DLC est un matériau spécifique souvent appliqué en utilisant ce processus. Considérez le PVD comme le four et le DLC comme une recette spécifique et haute performance que vous pouvez y cuire.

Le malentendu fondamental vient du fait que les termes sont utilisés de manière interchangeable, mais ils ne sont pas identiques. Le PVD (Dépôt Physique en Phase Vapeur) est la méthode utilisée pour appliquer un revêtement en film mince, tandis que le DLC (Carbone Amorphe Hydrogéné ou Diamond-Like Carbon) est la substance appliquée. Vous utilisez le processus PVD pour appliquer un revêtement DLC.

Qu'est-ce que le PVD ? Explication du processus

Une méthode d'application sous vide poussé

Le Dépôt Physique en Phase Vapeur (PVD) n'est pas un revêtement unique, mais une famille de processus de dépôt sous vide.

Dans un processus PVD, un matériau source solide est vaporisé en un plasma d'atomes ou de molécules à l'intérieur d'une chambre à vide poussé. Cette vapeur est ensuite déposée sur l'objet cible, créant un revêtement très mince, dense et hautement adhérent.

Le PVD crée de nombreux revêtements différents

Le processus PVD est incroyablement polyvalent. En modifiant le matériau source qui est vaporisé, vous pouvez créer une large gamme de revêtements avec différentes propriétés et couleurs.

Les revêtements couramment appliqués par PVD comprennent le Nitrure de Titane (TiN), le Nitrure de Zirconium (ZrN) et le Nitrure de Chrome (CrN), ainsi que le Carbone Amorphe Hydrogéné (DLC).

Qu'est-ce que le DLC ? Explication du matériau

Une forme unique de carbone

Le Carbone Amorphe Hydrogéné (DLC) est une classe spécifique de matériau carboné amorphe qui présente certaines des propriétés uniques du diamant naturel.

Les propriétés clés du DLC

Les revêtements DLC sont réputés pour leurs caractéristiques exceptionnelles. Leurs principaux avantages sont une dureté extrêmement élevée (excellente résistance aux rayures) et un très faible coefficient de friction (il est incroyablement lisse).

Cette combinaison fait du DLC un choix de premier ordre pour les applications exigeant une résistance supérieure à l'usure et une durabilité, des boîtiers de montres haut de gamme aux composants critiques de moteur et aux outils de coupe.

La vraie comparaison : DLC contre autres revêtements PVD

Lorsque les gens demandent la différence entre PVD et DLC, ils essaient généralement de comparer une finition DLC à d'autres revêtements durs courants qui sont également appliqués en utilisant le processus PVD.

Dureté et résistance aux rayures

C'est là que le DLC excelle vraiment. Sur l'échelle de dureté Vickers, un revêtement DLC de haute qualité peut dépasser 3000 HV (et certaines formes sont bien plus élevées), ce qui en fait l'un des revêtements les plus durs et les plus résistants aux rayures disponibles.

D'autres revêtements PVD courants comme le Nitrure de Titane (TiN) sont également très durs, généralement autour de 2400 HV. Bien que nettement plus durs que l'acier nu (qui est souvent inférieur à 600 HV), ils sont généralement moins résistants aux rayures que le DLC.

Friction et lubrification

Le DLC est célèbre pour ses propriétés de faible friction, le rendant naturellement « glissant ». Cela réduit l'énergie nécessaire aux pièces mobiles pour glisser les unes contre les autres, minimisant l'usure et la chaleur. C'est un avantage majeur pour les lames de couteaux, les pistons de moteur et les culottes de fusil.

Apparence et couleur

C'est une distinction critique. Les revêtements DLC sont presque exclusivement noirs ou gris foncé.

Les autres revêtements PVD offrent un large spectre de couleurs. Le TiN produit une finition dorée caractéristique, tandis que le ZrN peut être or pâle ou champagne. D'autres formulations peuvent créer des finitions bronze, bleu, arc-en-ciel et graphite.

Comprendre les compromis

Le revêtement n'est bon que si son application l'est aussi

La performance de tout revêtement PVD, y compris le DLC, dépend de manière critique de la préparation de surface du matériau sous-jacent (le substrat). Une surface mal préparée entraînera une mauvaise adhérence, provoquant l'écaillage ou le pelage même du revêtement le plus dur.

Tout le DLC n'est pas créé égal

« DLC » est une famille de revêtements, pas une seule substance monolithique. Différentes formulations et paramètres d'application donnent des revêtements DLC avec des degrés variables de dureté, de glissance et de durabilité. Un DLC bon marché et mal appliqué peut être moins performant qu'un revêtement TiN de haute qualité.

Coût et complexité

L'application d'un revêtement DLC de haute qualité est généralement un processus plus complexe et plus coûteux que l'application de revêtements standard comme le TiN. Ce coût accru se reflète directement dans le prix du produit final.

Faire le bon choix pour votre application

- Si votre objectif principal est une durabilité et une résistance aux rayures maximales : Un revêtement DLC bien appliqué est le choix technique supérieur, offrant le plus haut niveau de dureté de surface et de protection contre l'usure.

- Si votre objectif principal est une esthétique de couleur spécifique (or, bronze, etc.) : Vous devrez choisir un autre revêtement PVD comme le TiN ou le ZrN, car le DLC est limité au noir et au gris.

- Si votre objectif principal est d'équilibrer le coût et la performance : Les revêtements PVD standard comme le TiN offrent une amélioration substantielle de la dureté par rapport au métal nu à un prix plus accessible que le DLC premium.

En fin de compte, votre choix dépend d'une compréhension claire de vos priorités et des performances que vous exigez du produit.

Tableau récapitulatif :

| Caractéristique | PVD (Processus) | DLC (Matériau) |

|---|---|---|

| Définition | Une famille de méthodes de dépôt sous vide | Un type spécifique de revêtement de carbone amorphe |

| Rôle principal | La technique d'application | La substance de revêtement appliquée |

| Caractéristique clé | Polyvalent ; peut appliquer de nombreux revêtements | Extrêmement dur et à faible friction |

| Dureté (Vickers HV) | Varie selon le revêtement (ex. : TiN ~2400 HV) | Typiquement >3000 HV |

| Couleurs courantes | Or, bronze, bleu, etc. | Noir ou gris foncé uniquement |

Besoin de conseils d'experts sur le revêtement idéal pour votre application ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour l'ingénierie des surfaces. Que vous développiez des produits nécessitant la dureté extrême du DLC ou l'esthétique polyvalente d'autres revêtements PVD, notre expertise garantit que vous choisissez la bonne solution pour une performance et une durabilité maximales.

Discutons des exigences spécifiques de votre projet. Contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires