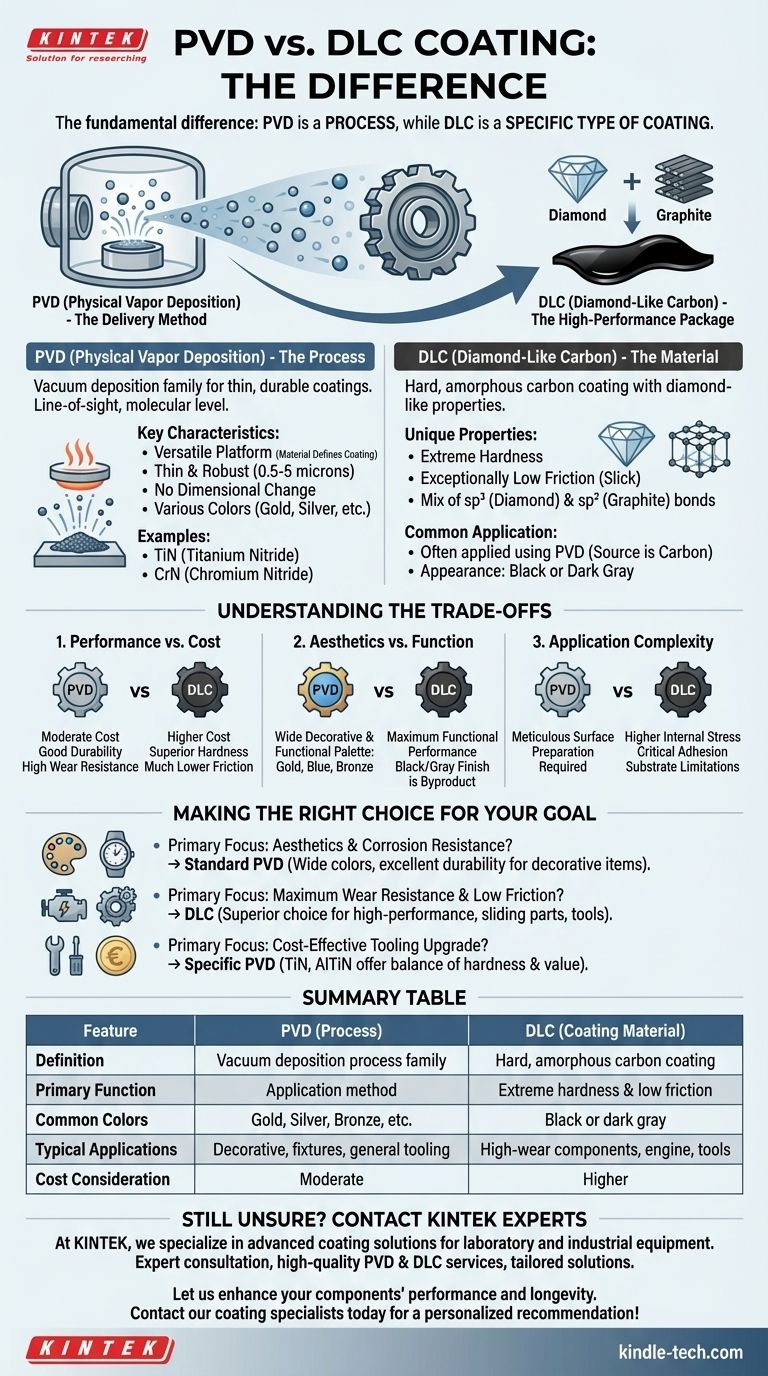

La différence fondamentale est que le dépôt physique en phase vapeur (PVD) est un processus, tandis que le carbone amorphe hydrogéné (DLC) est un type de revêtement spécifique. En fait, le processus PVD est l'une des méthodes les plus courantes pour appliquer un revêtement DLC. Considérez le PVD comme la « méthode de livraison » et le DLC comme l'un des « colis » spécialisés qui peuvent être livrés.

Bien que les gens les comparent souvent, le PVD et le DLC ne s'excluent pas mutuellement. La distinction correcte se situe entre le PVD en tant que technologie d'application large et le DLC en tant que matériau à base de carbone haute performance qui est souvent appliqué en utilisant cette technologie PVD.

Qu'est-ce que le PVD (Dépôt Physique en Phase Vapeur) ?

Le PVD décrit une famille de processus de dépôt sous vide utilisés pour créer des revêtements minces et très durables. C'est un processus à visée directe qui se déroule au niveau moléculaire à l'intérieur d'une chambre à vide.

Le Processus Général

Imaginez la peinture au pistolet, mais au lieu de peinture liquide, vous utilisez une vapeur d'atomes. Un matériau source solide — tel que le titane, le chrome ou le carbone — est vaporisé par des méthodes telles que le chauffage ou le bombardement ionique.

Cette vapeur voyage ensuite à travers le vide et se condense sur la pièce que vous souhaitez revêtir, formant un film très mince, dense et fortement lié.

Caractéristiques Clés du PVD

Le PVD est une technologie de plateforme polyvalente. L'étiquette « PVD » elle-même n'indique pas le matériau du revêtement, seulement comment il a été appliqué.

Le film résultant est une couche protectrice mince mais robuste, typiquement entre 0,5 et 5 microns d'épaisseur. Cela offre une excellente résistance à l'usure et à la corrosion sans modifier les dimensions ou les tolérances de la pièce.

Étant donné que de nombreux matériaux sources différents peuvent être utilisés, le PVD peut produire des revêtements dans une grande variété de couleurs et avec des propriétés différentes. Les revêtements PVD courants comprennent le Nitrure de Titane (TiN), qui est de couleur or, et le Nitrure de Chrome (CrN), qui est de couleur argentée.

Qu'est-ce que le DLC (Carbone Amorphe Hydrogéné) ?

Le DLC est une classe spécifique de matériau carboné amorphe dur utilisé pour les revêtements haute performance. Son nom vient du fait qu'il présente certaines des propriétés précieuses du diamant naturel.

Les Propriétés Uniques du DLC

Les caractéristiques déterminantes du DLC sont sa dureté extrême et son coefficient de friction exceptionnellement faible. En termes simples, il est à la fois incroyablement résistant à l'usure et très « glissant ».

Cette combinaison unique provient de sa structure atomique, qui contient un mélange de liaisons carbone de type diamant (sp³) et de type graphite (sp²). Le rapport de ces liaisons détermine ses propriétés exactes.

Le Lien PVD-DLC

Bien qu'il existe d'autres méthodes (comme le PACVD), le PVD est une technique principale utilisée pour appliquer les revêtements DLC. Dans ce scénario, le « matériau source » vaporisé dans le processus PVD est le carbone. Le résultat est un revêtement spécifique et haute performance que nous appelons DLC, qui est presque toujours noir ou gris foncé en apparence.

Comprendre les Compromis

Choisir entre un revêtement PVD standard et un revêtement DLC implique des compromis clairs liés aux besoins de performance et au budget.

Performance vs. Coût

Un revêtement PVD standard comme le Nitrure de Titane (TiN) offre une amélioration significative de la dureté et de la résistance à l'usure à un coût modéré.

Les revêtements DLC offrent une dureté supérieure et, de manière critique, une surface à friction beaucoup plus faible. Cette performance supplémentaire entraîne un coût nettement plus élevé en raison du processus de dépôt plus complexe.

Esthétique vs. Fonction

Si votre objectif principal est une couleur spécifique (or, bleu, bronze, etc.) combinée à une bonne durabilité, un revêtement PVD standard est le choix correct. Le PVD offre une large palette décorative et fonctionnelle.

Si votre objectif est une performance fonctionnelle maximale — en particulier pour les pièces coulissantes ou les composants à forte usure où la glissance est primordiale — la finition noire ou grise du DLC est un sous-produit de sa fonction supérieure.

Complexité de l'Application

L'application de tout revêtement PVD nécessite une préparation de surface méticuleuse. Cependant, la contrainte interne élevée dans certains films DLC rend l'adhérence appropriée encore plus critique et difficile. Le DLC peut ne pas convenir à tous les matériaux de substrat ou à toutes les géométries.

Faire le Bon Choix pour Votre Objectif

Pour sélectionner la finition appropriée, vous devez définir votre objectif principal.

- Si votre objectif principal est l'esthétique et la résistance à la corrosion : Un revêtement PVD standard offre une large gamme de couleurs et de textures avec une excellente durabilité pour les montres, les accessoires et les articles décoratifs.

- Si votre objectif principal est la résistance maximale à l'usure et la faible friction : Le DLC est le choix supérieur, essentiel pour les applications haute performance telles que les composants de moteur, les outils de coupe et les internes d'armes à feu.

- Si votre objectif principal est une mise à niveau d'outillage rentable : Un revêtement PVD spécifique comme le TiN ou l'AlTiN (Nitrure de Titane Aluminium) est souvent la norme de l'industrie, offrant un excellent équilibre entre dureté et valeur.

En fin de compte, choisir correctement signifie faire correspondre les forces uniques d'un matériau de revêtement spécifique aux exigences précises de votre application.

Tableau Récapitulatif :

| Caractéristique | PVD (Processus) | DLC (Matériau de Revêtement) |

|---|---|---|

| Définition | Une famille de processus de dépôt sous vide | Une classe spécifique de revêtement carboné amorphe dur |

| Fonction Principale | Méthode d'application pour divers revêtements | Dureté extrême et surface à faible friction |

| Couleurs Courantes | Or (TiN), Argent (CrN), Bronze, etc. | Noir ou gris foncé |

| Applications Typiques | Articles décoratifs, accessoires, outillage général | Composants à forte usure, pièces de moteur, outils de coupe |

| Considération de Coût | Coût modéré pour une bonne durabilité | Coût plus élevé pour des performances supérieures |

Vous hésitez encore sur le revêtement adapté à votre application ?

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement avancées pour les équipements de laboratoire et industriels. Que vous ayez besoin de la durabilité décorative d'un revêtement PVD standard ou de la performance extrême d'une finition DLC, nos experts peuvent vous aider à sélectionner la solution parfaite pour vos besoins spécifiques.

Nous fournissons :

- Consultation d'experts sur la sélection des revêtements

- Services de revêtement PVD et DLC de haute qualité

- Solutions adaptées à votre budget et à vos exigences de performance

Permettez-nous d'améliorer la performance et la longévité de vos composants. Contactez nos spécialistes des revêtements dès aujourd'hui pour une recommandation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Four à presse à chaud sous vide pour stratification et chauffage

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces