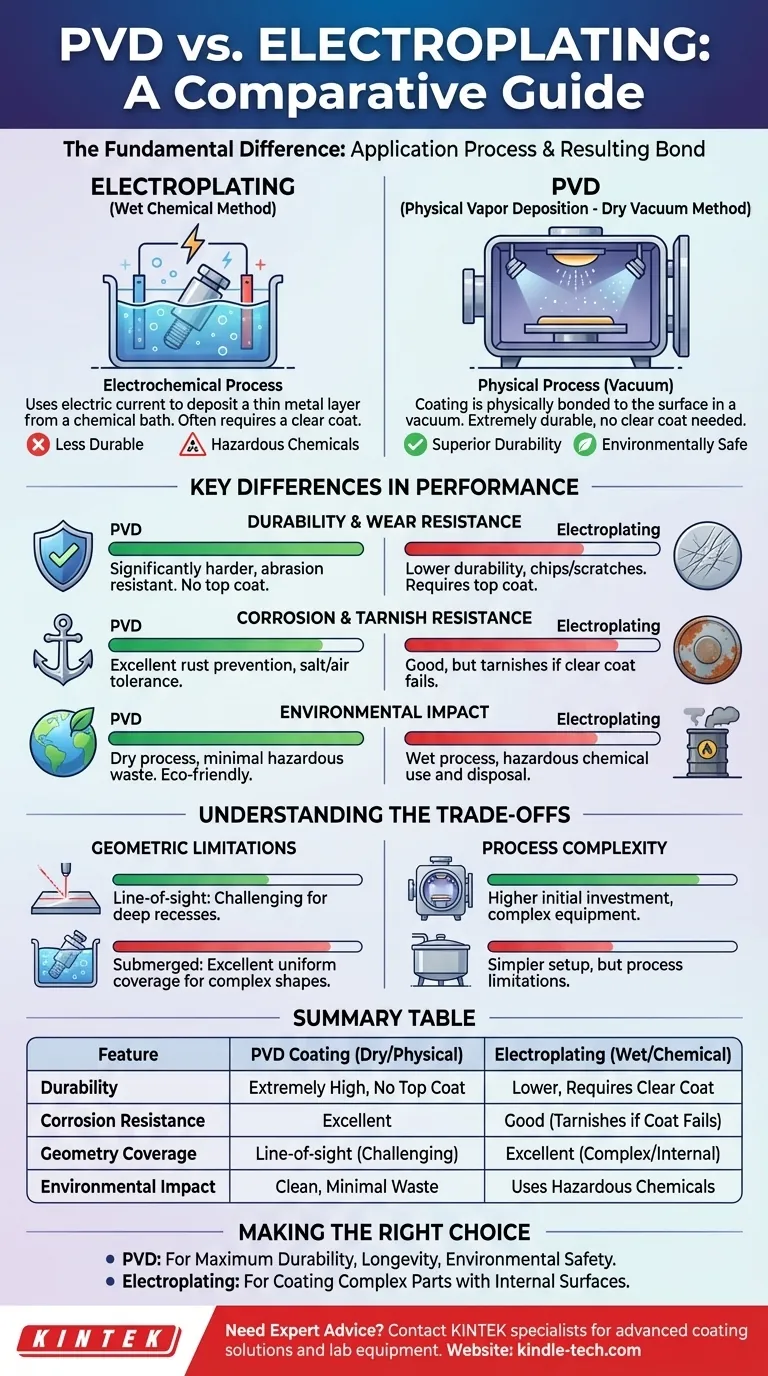

La différence fondamentale entre le PVD et la galvanoplastie réside dans le processus d'application et la liaison résultante. Le dépôt physique en phase vapeur (PVD) est un procédé sous vide sec où un revêtement est physiquement lié à une surface, créant une finition extrêmement durable. En revanche, la galvanoplastie est un procédé chimique humide qui utilise un courant électrique pour déposer une fine couche de métal, qui est souvent moins durable et nécessite une couche transparente protectrice.

Bien que les deux méthodes appliquent une finition métallique, le choix entre elles est un compromis entre la durabilité moderne et l'application traditionnelle. Le PVD offre un revêtement nettement supérieur, plus robuste et respectueux de l'environnement, tandis que la galvanoplastie est une méthode plus ancienne avec des capacités géométriques différentes.

Comment fonctionne chaque processus

Pour comprendre les différences de performance, il est essentiel de comprendre comment chaque revêtement est appliqué. Les deux méthodes sont fondamentalement différentes au niveau moléculaire.

Galvanoplastie : La méthode chimique humide

La galvanoplastie consiste à immerger une pièce conductrice (le substrat) dans un bain chimique contenant des ions métalliques dissous.

Un courant électrique est passé à travers le bain, provoquant le dépôt des ions métalliques sur la surface du substrat. Il s'agit d'un processus électrochimique.

PVD : La méthode sous vide sec

Le PVD, ou dépôt physique en phase vapeur, se produit à l'intérieur d'une chambre à vide poussé. Le matériau de revêtement est vaporisé à partir d'une source solide en utilisant des méthodes comme la pulvérisation.

Cette vapeur voyage ensuite à travers le vide et se condense sur le substrat, formant un film mince et très adhérent. Il s'agit d'un processus physique, et non chimique.

Principales différences de performance

Les différences dans le processus d'application entraînent directement des disparités significatives en termes de durabilité, d'apparence et d'impact environnemental du produit final.

Durabilité et résistance à l'usure

Les revêtements PVD sont significativement plus durs et plus résistants à l'usure et à l'abrasion que les finitions électrolytiques.

La galvanoplastie traditionnelle nécessite souvent une couche de finition transparente pour la protection, qui peut se dégrader, s'écailler ou se rayer avec le temps. Le PVD ne nécessite pas de couche transparente, car la finition elle-même est exceptionnellement robuste.

Résistance à la corrosion et au ternissement

Le PVD démontre une tolérance beaucoup plus élevée à la corrosion due au sel, à l'air et à d'autres éléments. Cela le rend plus efficace pour prévenir la rouille.

Les finitions électrolytiques, en particulier le laiton et l'or, peuvent facilement se ternir ou se corroder une fois que la couche transparente protectrice est compromise.

Impact environnemental

Le PVD est largement considéré comme un processus respectueux de l'environnement. C'est un processus sec qui ne libère pas de produits chimiques nocifs ni de déchets dangereux.

La galvanoplastie, étant un processus chimique humide, implique l'utilisation et l'élimination de produits chimiques dangereux, posant un défi environnemental plus important.

Comprendre les compromis

Choisir un revêtement ne consiste pas seulement à savoir lequel est "meilleur", mais lequel est adapté à la pièce et à l'objectif spécifiques. Les avantages du PVD s'accompagnent de certaines limitations de processus.

Limitations géométriques

Le PVD est principalement un processus "en ligne de mire". Cela signifie qu'il ne peut revêtir que les surfaces directement exposées à la source de vapeur dans la chambre à vide.

Cela rend difficile de revêtir uniformément des formes complexes avec des évidements profonds ou des canaux internes. La galvanoplastie, qui implique l'immersion de la pièce entière dans une solution liquide, est souvent plus efficace pour assurer une couverture uniforme sur des géométries complexes.

Complexité du processus

L'équipement pour le PVD (une chambre à vide poussé) est plus complexe et représente généralement un investissement initial plus élevé qu'une installation de galvanoplastie.

Cependant, la durabilité résultante peut conduire à une durée de vie plus longue du produit, justifiant la complexité initiale du processus pour les applications haute performance.

Faire le bon choix pour votre application

La sélection du bon revêtement nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est une durabilité et une longévité maximales : le PVD est le choix évident en raison de sa résistance supérieure à l'usure, à la corrosion et au ternissement.

- Si votre objectif principal est de revêtir une pièce complexe avec des surfaces internes : le processus humide de la galvanoplastie peut offrir une couverture plus uniforme que la nature en ligne de mire du PVD.

- Si votre objectif principal est la sécurité environnementale et un processus propre : le PVD est l'option supérieure, car il évite l'utilisation et l'élimination de produits chimiques agressifs.

En fin de compte, comprendre ces différences fondamentales vous permet de sélectionner le processus de finition qui offre la performance précise requise par votre produit.

Tableau récapitulatif :

| Caractéristique | Revêtement PVD | Galvanoplastie |

|---|---|---|

| Type de processus | Sec, sous vide (physique) | Humide, bain chimique (électrochimique) |

| Durabilité | Extrêmement élevée, pas de couche de finition nécessaire | Plus faible, nécessite souvent une couche transparente protectrice |

| Résistance à la corrosion | Excellente | Bonne, mais peut se ternir si la couche de finition échoue |

| Couverture géométrique | En ligne de mire (difficile pour les évidements profonds) | Excellente pour les formes complexes et les surfaces internes |

| Impact environnemental | Propre, déchets dangereux minimes | Utilise et produit des produits chimiques dangereux |

Besoin de conseils d'experts sur le meilleur revêtement pour vos composants ?

Le choix entre le PVD et la galvanoplastie est essentiel pour la performance, la longévité et la rentabilité de votre produit. Le bon choix dépend de vos exigences spécifiques en matière de durabilité, de géométrie des pièces et de considérations environnementales.

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement avancées et les équipements de laboratoire. Nos experts peuvent vous aider à naviguer dans ces compromis pour sélectionner le processus de finition parfait pour votre application, garantissant des résultats optimaux.

Contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée et découvrez comment l'expertise de KINTEK en équipements et consommables de laboratoire peut améliorer la qualité et la durabilité de votre produit.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable