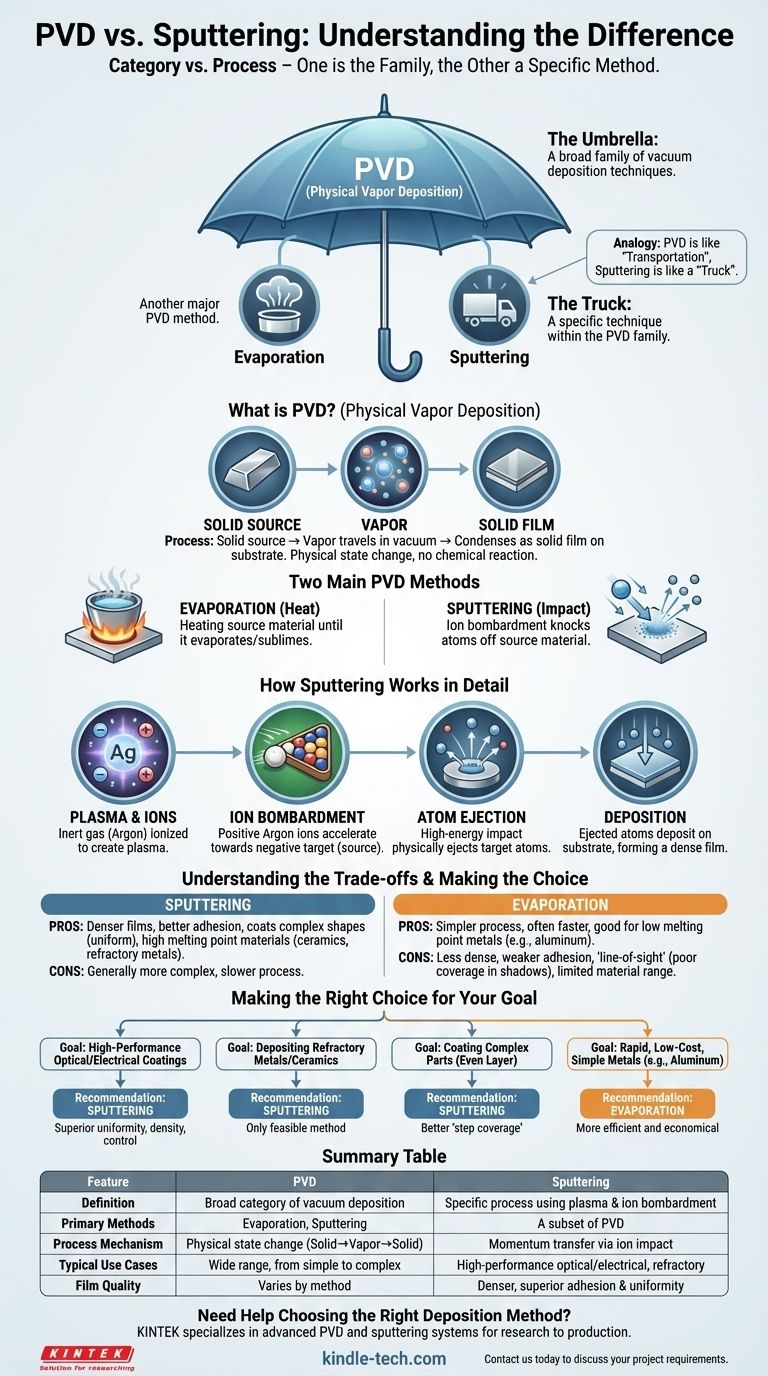

La différence fondamentale est celle de la catégorie par rapport au processus. La pulvérisation cathodique est une technique spécifique utilisée pour créer une couche mince, tandis que le dépôt physique en phase vapeur (PVD) est la grande famille de techniques qui inclut la pulvérisation cathodique, ainsi que d'autres méthodes comme l'évaporation thermique et par faisceau d'électrons. Considérez le PVD comme le "transport" et la pulvérisation cathodique comme un "camion" – un camion est un type de transport, mais tout transport n'est pas un camion.

La principale idée fausse est de considérer le PVD et la pulvérisation cathodique comme des alternatives concurrentes. En réalité, la pulvérisation cathodique est l'une des deux méthodes majeures qui relèvent du PVD. Comprendre cette hiérarchie est la clé pour saisir comment les revêtements en couches minces modernes sont fabriqués.

Qu'est-ce que le dépôt physique en phase vapeur (PVD) ?

Le PVD décrit une variété de méthodes de dépôt sous vide qui utilisent des moyens purement physiques pour transférer un matériau d'une source à un substrat.

Le principe fondamental du PVD

Tous les processus PVD se déroulent sous vide et partagent une séquence commune : un matériau source solide est converti en vapeur, cette vapeur traverse la chambre, puis elle se condense sur un substrat sous forme de couche mince solide. La partie "physique" du nom signifie que le matériau change d'état – de solide à vapeur et de nouveau à solide – sans subir de réaction chimique.

Les deux principales méthodes PVD

Le PVD est largement divisé en deux approches majeures basées sur la façon dont le matériau est transformé en vapeur : l'évaporation et la pulvérisation cathodique.

-

Évaporation : Cette méthode implique de chauffer le matériau source jusqu'à ce qu'il s'évapore ou se sublime. Pensez à l'ébullition de l'eau, où la vapeur résultante se condense sur une surface froide.

-

Pulvérisation cathodique : Cette méthode utilise le bombardement ionique pour arracher physiquement des atomes du matériau source. Imaginez une bille de billard brisant un rack de billes – l'impact à haute énergie envoie des particules se disperser.

Comment fonctionne la pulvérisation cathodique en détail

La pulvérisation cathodique est un processus PVD très contrôlé et polyvalent qui repose sur le transfert de quantité de mouvement plutôt que sur la chaleur.

Le rôle du plasma

Tout d'abord, un gaz inerte – généralement de l'argon – est introduit dans la chambre à vide. Un champ électrique est appliqué, ce qui ionise le gaz et crée un plasma lumineux.

Le processus de bombardement

Le matériau source, appelé la "cible", reçoit une charge électrique négative. Cela provoque l'accélération des ions positifs du plasma (ions argon) et leur collision à grande vitesse avec la cible.

Éjection et dépôt d'atomes

Chaque collision a suffisamment d'énergie pour "pulvériser" ou éjecter physiquement des atomes de la surface de la cible. Ces atomes éjectés traversent la chambre à vide et se déposent sur le substrat, construisant progressivement une couche mince dense et uniforme.

Comprendre les compromis : Pulvérisation cathodique vs. Évaporation

Bien que les deux soient des processus PVD, le choix entre la pulvérisation cathodique et l'évaporation dépend entièrement du matériau et des propriétés souhaitées pour la couche finale.

Densité et adhérence du film

La pulvérisation cathodique produit des films généralement plus denses et adhérant plus fortement au substrat. Les atomes pulvérisés arrivent avec une énergie cinétique plus élevée, les incrustant plus fermement sur la surface.

Compatibilité des matériaux

La pulvérisation cathodique est exceptionnellement polyvalente. Elle peut déposer des matériaux avec des points de fusion extrêmement élevés, tels que les céramiques et les métaux réfractaires, ce qui est impossible à réaliser par évaporation.

Contrôle et uniformité du dépôt

La pulvérisation cathodique offre un contrôle supérieur de l'épaisseur du film et peut plus facilement revêtir des formes tridimensionnelles complexes avec une couche uniforme. L'évaporation a tendance à être davantage un processus "en ligne de mire", ce qui rend difficile le revêtement des zones d'ombre.

Vitesse et complexité du processus

L'évaporation peut souvent être un processus plus rapide et plus simple pour certains matériaux, en particulier ceux ayant des points de fusion plus bas comme l'aluminium. Les systèmes de pulvérisation cathodique sont généralement plus complexes.

Faire le bon choix pour votre objectif

La sélection de la méthode PVD correcte nécessite d'adapter les capacités du processus aux besoins de votre application.

- Si votre objectif principal est des revêtements optiques ou électriques haute performance : La pulvérisation cathodique est presque toujours préférée pour son uniformité, sa densité et son contrôle supérieurs.

- Si votre objectif principal est le dépôt de métaux réfractaires ou de céramiques : La pulvérisation cathodique est la seule méthode PVD réalisable, car ces matériaux ne peuvent pas être facilement évaporés.

- Si votre objectif principal est un dépôt rapide et peu coûteux de métaux simples comme l'aluminium : L'évaporation par faisceau d'électrons ou thermique peut être un choix plus efficace et économique.

- Si votre objectif principal est de revêtir une pièce complexe avec une couche uniforme : La pulvérisation cathodique offre une meilleure "couverture de marche" et produira un film plus uniforme que l'évaporation.

En fin de compte, la pulvérisation cathodique et l'évaporation sont des outils puissants dans la famille PVD, chacun avec des avantages distincts pour des défis de fabrication spécifiques.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | Pulvérisation cathodique (Un type de PVD) |

|---|---|---|

| Définition | Vaste catégorie de méthodes de dépôt sous vide | Processus spécifique utilisant le plasma et le bombardement ionique |

| Méthodes principales | Évaporation, Pulvérisation cathodique | Un sous-ensemble du PVD |

| Mécanisme du processus | Changement d'état physique (solide→vapeur→solide) | Transfert de quantité de mouvement par impact ionique |

| Cas d'utilisation typiques | Large éventail, de la métallisation simple aux revêtements complexes | Revêtements optiques/électriques haute performance, matériaux réfractaires |

| Qualité du film | Varie selon la méthode | Films plus denses, adhérence et uniformité supérieures |

Besoin d'aide pour choisir la bonne méthode de dépôt ?

Comprendre les nuances entre les techniques PVD comme la pulvérisation cathodique et l'évaporation est crucial pour obtenir des résultats optimaux dans votre laboratoire. Le bon équipement peut avoir un impact significatif sur la qualité du film, l'adhérence et le succès global du projet.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de pointe, y compris les systèmes PVD et de pulvérisation cathodique à la pointe de la technologie. Nous répondons à un large éventail de besoins de laboratoire, de la recherche et développement à la production à grand volume.

Laissez nos experts vous aider à sélectionner la solution parfaite pour votre application spécifique – que vous ayez besoin de la polyvalence de la pulvérisation cathodique pour des revêtements complexes ou de l'efficacité de l'évaporation pour des tâches plus simples.

Contactez-nous dès aujourd'hui pour discuter de vos exigences de projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité