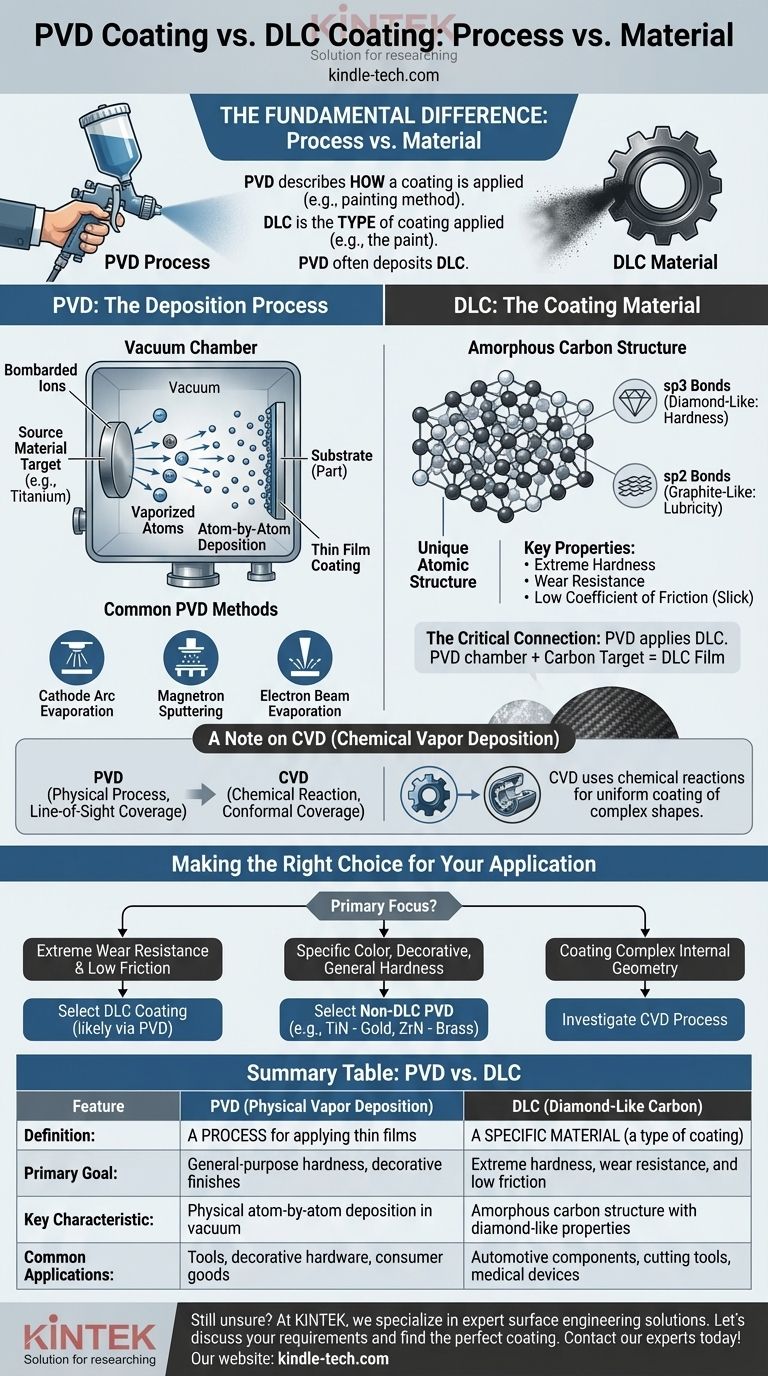

La différence fondamentale est que le dépôt physique en phase vapeur (PVD) est un processus, tandis que le carbone amorphe hydrogéné (DLC) est un matériau spécifique. Le PVD est une méthode utilisée pour appliquer un revêtement en couche mince sur une surface, alors que le DLC est l'un des nombreux types de revêtements pouvant être appliqués. En fait, le PVD est une méthode très courante utilisée pour déposer des revêtements DLC.

Considérez ceci : Le PVD décrit comment un revêtement est appliqué, comme une méthode de peinture. Le DLC est le type de revêtement appliqué, comme la peinture spécifique elle-même. Les deux ne s'excluent pas mutuellement ; ils fonctionnent ensemble.

Qu'est-ce que le PVD ? Le Processus de Dépôt

Le PVD est une catégorie de méthodes de dépôt sous vide utilisées pour produire des films minces haute performance. Le principe général implique la transformation d'un matériau solide en vapeur, son transport à travers un vide, et sa condensation sur un substrat cible.

Le Principe de Base : Une Chambre à Vide

L'ensemble du processus PVD se déroule sous vide poussé. Cet environnement contrôlé est essentiel pour garantir la pureté du revêtement et prévenir la contamination par les gaz atmosphériques.

Vaporisation du Matériau Source

Un matériau source solide, souvent un métal comme le titane ou le chrome connu sous le nom de « cible », est vaporisé. Ceci est réalisé par des processus physiques à haute énergie tels que la pulvérisation cathodique (bombardement de la cible par des ions) ou la décharge à arc (utilisation d'un arc électrique à courant élevé).

Dépôt Atome par Atome

Le matériau vaporisé traverse la chambre à vide et se dépose sur la surface de la pièce. Ce dépôt se produit atome par atome, créant une couche extrêmement mince, liée et durable. Parfois, un gaz réactif comme l'azote est introduit pour former des composés métallo-céramiques.

Méthodes PVD Courantes

Le PVD n'est pas une technique unique, mais une famille de processus. Les méthodes courantes comprennent l'évaporation par arc cathodique, la pulvérisation magnétron et l'évaporation par faisceau d'électrons.

Qu'est-ce que le DLC ? Le Matériau de Revêtement

Le DLC, ou Carbone Amorphe Hydrogéné (Diamond-Like Carbon), est une classe spécifique de matériau carboné amorphe. Ce n'est pas du diamant pur, mais il présente bon nombre des propriétés précieuses du diamant.

Le Principe de Base : Carbone Amorphe

Le DLC est un matériau unique qui ne possède pas de structure cristalline rigide. Cette nature amorphe est essentielle à sa performance, lui permettant d'être dense et lisse.

Structure Atomique Unique

Ses propriétés exceptionnelles proviennent d'un mélange de deux types de liaisons carbone : les liaisons sp3 (les liaisons tétraédriques dures trouvées dans le diamant) et les liaisons sp2 (les liaisons planes et lubrifiantes trouvées dans le graphite).

Propriétés Clés : Dureté et Lubrification

Le pourcentage élevé de liaisons sp3 confère aux revêtements DLC une dureté et une résistance à l'usure extrêmes. La présence de liaisons sp2 fournit un coefficient de friction très faible, rendant la surface naturellement glissante ou « lubrifiée ».

Le Lien Critique avec le PVD

Le PVD est l'un des principaux processus industriels utilisés pour appliquer les revêtements DLC. Une cible de carbone solide est vaporisée dans la chambre PVD et déposée sur le substrat pour former le film de type diamant.

Une Note sur le CVD (Dépôt Chimique en Phase Vapeur)

Bien que votre question se concentre sur le PVD, il est important de le distinguer brièvement du Dépôt Chimique en Phase Vapeur (CVD), car ce sont les deux principales familles de processus de revêtement.

La Différence Clé est la Chimie

Contrairement au PVD, qui est un processus physique, le CVD utilise des réactions chimiques. Des gaz précurseurs sont introduits dans une chambre où ils réagissent et se décomposent à la surface du substrat, formant le revêtement souhaité.

Là où le CVD excelle

Le CVD offre une excellente couverture conforme. Cela signifie qu'il peut revêtir uniformément des formes très complexes et même des surfaces internes, ce qui peut être difficile pour la nature à ligne de visée du PVD.

Faire le Bon Choix pour Votre Application

Choisir le bon traitement de surface nécessite de comprendre votre objectif principal. La question « PVD vs. DLC » est mieux formulée comme : « Quel type de revêtement PVD ai-je besoin ? »

- Si votre objectif principal est une résistance extrême à l'usure et une faible friction : Un revêtement DLC, probablement appliqué via un processus PVD, est le choix supérieur.

- Si votre objectif principal est une couleur spécifique, une finition décorative ou une dureté à usage général : Un revêtement PVD autre que DLC, comme le Nitrure de Titane (TiN, couleur or) ou le Nitrure de Zirconium (ZrN, couleur laiton), est la voie à suivre.

- Si votre objectif principal est de revêtir une géométrie interne complexe : Vous devriez envisager le CVD comme processus potentiel, car le PVD pourrait ne pas offrir une couverture adéquate.

Comprendre cette distinction entre processus et matériau vous permet de sélectionner la solution d'ingénierie de surface précise que votre application exige.

Tableau Récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | DLC (Carbone Amorphe Hydrogéné) |

|---|---|---|

| Définition | Un processus pour appliquer des films minces | Un matériau spécifique (un type de revêtement) |

| Objectif Principal | Dureté à usage général, finitions décoratives | Dureté extrême, résistance à l'usure et faible friction |

| Caractéristique Clé | Dépôt physique atome par atome sous vide | Structure carbonée amorphe avec des propriétés de type diamant |

| Applications Courantes | Outils, quincaillerie décorative, biens de consommation | Composants automobiles, outils de coupe, dispositifs médicaux |

Vous hésitez encore sur le revêtement adapté à votre application ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions expertes pour tous vos besoins en équipement de laboratoire et consommables. Notre équipe peut vous aider à naviguer dans les complexités de l'ingénierie de surface pour sélectionner le revêtement PVD ou DLC idéal pour votre projet spécifique, garantissant performance et durabilité supérieures.

Discutons de vos exigences et trouvons la solution parfaite. Contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes