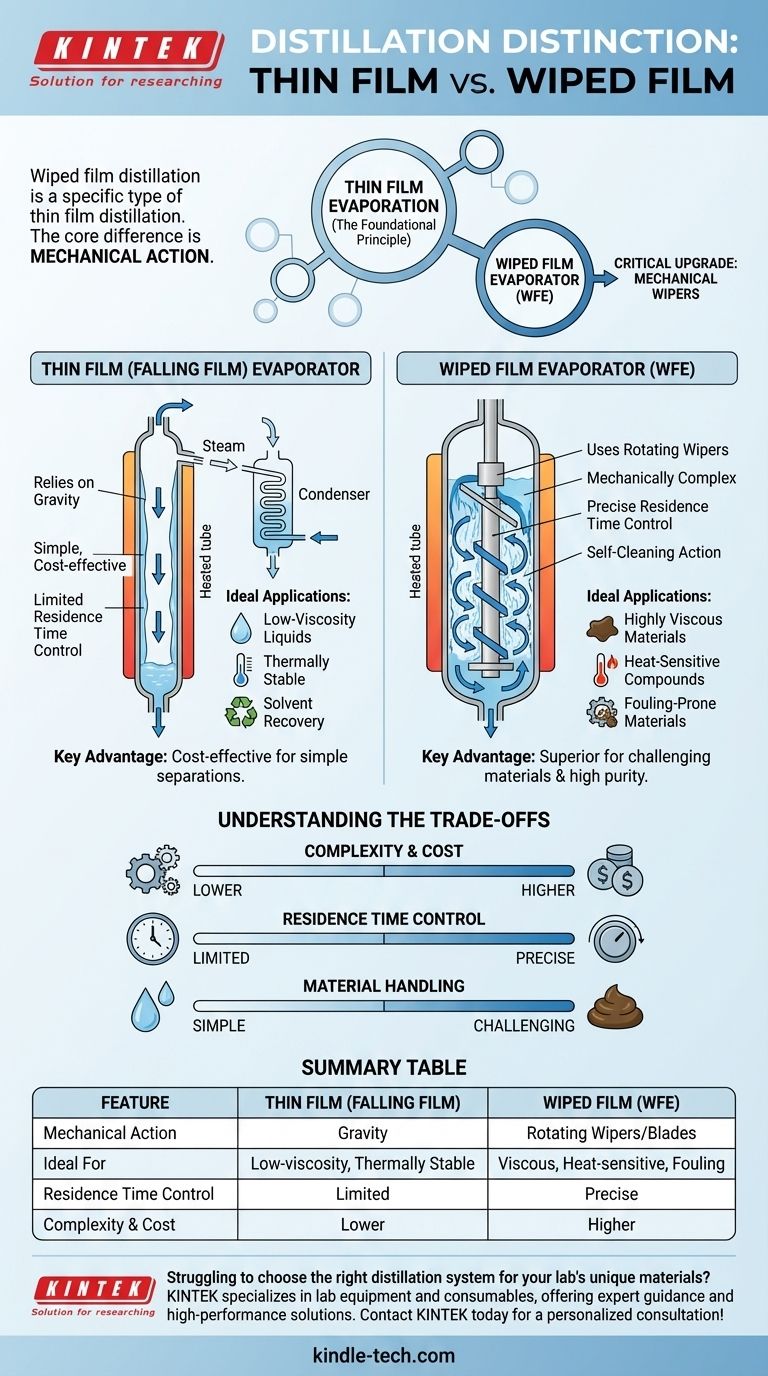

Dans le monde de la distillation, les termes « film mince » et « film raclé » sont une source fréquente de confusion, souvent utilisés de manière interchangeable. La distinction essentielle est que la distillation à film raclé (également appelée évaporateur à film raclé ou WFE) est un type spécifique de distillation à film mince. Tous les systèmes à film raclé sont des systèmes à film mince, mais l'inverse n'est pas vrai, et la différence réside dans l'utilisation de l'agitation mécanique.

La différence fondamentale est l'action mécanique. Un évaporateur à film mince standard s'appuie sur la gravité pour faire descendre le liquide le long d'une surface chauffée, tandis qu'un évaporateur à film raclé utilise des lames rotatives (racloirs) pour étaler, mélanger et accélérer activement ce processus. Cette action de raclage mécanique le rend bien supérieur pour le traitement de matériaux visqueux, thermosensibles ou encrassants.

Le principe fondamental : l'évaporation à film mince

Toutes les technologies d'évaporation à film mince partagent un objectif commun : séparer les composés en les faisant bouillir sous vide. Le « film mince » est la clé pour rendre ce processus efficace et doux.

Pourquoi créer un film mince ?

Distiller sous un vide poussé abaisse le point d'ébullition des composés, ce qui est essentiel pour protéger les molécules thermiquement sensibles de la dégradation. La création d'un film mince du matériau d'alimentation sur une surface chauffée maximise le rapport surface/volume.

Cela permet un transfert de chaleur extrêmement rapide et efficace dans le liquide, provoquant l'évaporation presque instantanée des composés les plus volatils. Le temps de séjour court sur la surface chauffée est ce qui minimise le stress thermique sur le produit.

Le modèle de base : les évaporateurs à film tombant

Le type le plus simple d'évaporateur à film mince est l'évaporateur à film tombant. Dans cette configuration, le liquide est introduit en haut d'un tube ou d'une colonne verticale chauffée.

La gravité tire le liquide le long de la paroi intérieure, formant un « film tombant ». Pendant son écoulement, les composants volatils s'évaporent et sont collectés sur un condenseur séparé, tandis que le résidu moins volatil est collecté en bas. Il s'agit d'un évaporateur à film mince dans sa forme la plus basique.

La mise à niveau critique : introduction des racloirs

La distillation à film raclé prend le principe de base d'un film mince et l'améliore avec un composant mécanique crucial. Cela modifie fondamentalement ses capacités et ses applications idéales.

Qu'est-ce qu'un évaporateur à film raclé ?

Un évaporateur à film raclé (WFE), parfois appelé évaporateur à trajet court, comprend un ensemble rotatif interne équipé de lames ou de rouleaux. Ces racloirs sont positionnés avec un jeu très faible par rapport à la paroi chauffée.

Lorsque le matériau d'alimentation est introduit, ces racloirs l'étalent physiquement en un film ultra-mince et très turbulent sur toute la surface chauffée.

L'avantage de l'agitation mécanique

Cette action de raclage mécanique offre deux avantages critiques par rapport à un simple film tombant entraîné par la gravité :

- Turbulence forcée : Les racloirs mélangent continuellement le film, assurant une distribution uniforme de la température et empêchant les surchauffes localisées (points chauds) qui peuvent dégrader le produit.

- Renouvellement de surface : Les racloirs exposent constamment de nouveau matériau à la surface chauffée, garantissant que l'évaporation est aussi rapide et complète que possible.

Traitement de la viscosité et de l'encrassement

Les racloirs sont indispensables lors du travail avec des matériaux difficiles. Pour les liquides très visqueux (comme le miel ou les huiles épaisses), la gravité seule est insuffisante pour créer un film uniforme. Les racloirs forcent physiquement le matériau dans la couche mince requise.

De plus, si un matériau est sujet à l'encrassement (laissant des dépôts solides sur la surface chauffée), l'action de raclage agit comme un mécanisme d'autonettoyage, maintenant la surface de transfert de chaleur propre et efficace.

Comprendre les compromis

Choisir entre un système à film tombant simple et un système à film raclé implique d'évaluer la complexité, le coût et la nature spécifique de votre matériau.

Complexité et coût

Les systèmes à film raclé sont plus complexes mécaniquement. Ils possèdent un arbre d'entraînement rotatif, un moteur et des joints internes de précision qui doivent maintenir un vide poussé. Cette ingénierie augmente le prix d'achat initial et les exigences de maintenance à long terme.

Quand un simple film mince suffit

Pour les applications impliquant des liquides peu visqueux et thermiquement stables (comme la récupération de solvants), un évaporateur à film tombant est souvent suffisant. C'est une solution plus simple et plus rentable lorsque les capacités avancées d'un WFE ne sont pas requises.

Temps de séjour et contrôle du processus

Un WFE offre un contrôle supérieur du temps de séjour — la durée pendant laquelle le matériau est exposé à la chaleur. En ajustant la vitesse des racloirs et le débit d'alimentation, un opérateur peut régler précisément le processus pour une séparation optimale et une dégradation minimale, un niveau de contrôle impossible dans un système alimenté par gravité.

Faire le bon choix pour votre processus

La décision ne concerne pas la technologie qui est « meilleure » en théorie, mais quel est l'outil correct pour votre objectif de séparation spécifique.

- Si votre matériau est très visqueux, thermosensible ou sujet à l'encrassement : Un évaporateur à film raclé est le choix nécessaire et supérieur pour garantir la qualité du produit, le rendement et la stabilité du processus.

- Si votre matériau est un liquide de faible viscosité avec une bonne stabilité thermique : Un évaporateur à film tombant plus simple est une solution plus rentable et parfaitement adéquate.

- Si vous avez besoin d'un contrôle précis sur un temps de séjour très court pour une pureté maximale : Les racloirs mécaniques fournissent un paramètre de contrôle essentiel qui est absent dans les systèmes entraînés par gravité.

En fin de compte, comprendre cette distinction vous permet de passer de la comparaison de termes à la sélection stratégique de l'outil approprié pour votre défi de séparation spécifique.

Tableau récapitulatif :

| Caractéristique | Évaporateur à film mince (film tombant) | Évaporateur à film raclé (WFE) |

|---|---|---|

| Action mécanique | Dépend de la gravité | Utilise des racloirs/lames rotatifs |

| Idéal pour | Liquides peu visqueux et thermiquement stables | Matériaux visqueux, thermosensibles ou encrassants |

| Contrôle du temps de séjour | Limité | Contrôle précis via la vitesse des racloirs et le débit d'alimentation |

| Complexité et coût | Inférieur | Supérieur |

| Avantage clé | Rentable pour les séparations simples | Supérieur pour les matériaux difficiles et la pureté |

Vous avez du mal à choisir le bon système de distillation pour les matériaux uniques de votre laboratoire ? KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, offrant des conseils d'experts et des solutions haute performance pour tous vos besoins en laboratoire. Que vous traitiez des composés thermosensibles ou des liquides visqueux, notre équipe peut vous aider à sélectionner l'évaporateur idéal pour maximiser le rendement, la pureté et l'efficacité. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et débloquez tout le potentiel de votre processus !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

- Creuset d'évaporation pour matière organique

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température