Dans l'analyse par fluorescence X (XRF), la taille des particules est l'une des sources les plus importantes d'erreur analytique. Des particules non contrôlées ou surdimensionnées dans un échantillon conduisent directement à des mesures imprécises et peu fiables car elles créent des incohérences physiques et chimiques qui déforment le signal des rayons X. Pour de meilleurs résultats, les échantillons doivent être broyés en une poudre fine et uniforme, généralement inférieure à 50 microns (µm).

Le problème principal est que la XRF analyse un très petit volume de la surface de l'échantillon. Si les particules individuelles sont plus grandes que cette zone d'analyse ou ne sont pas uniformément distribuées, la mesure ne sera pas représentative du matériau en vrac, ce qui entraînera des erreurs significatives.

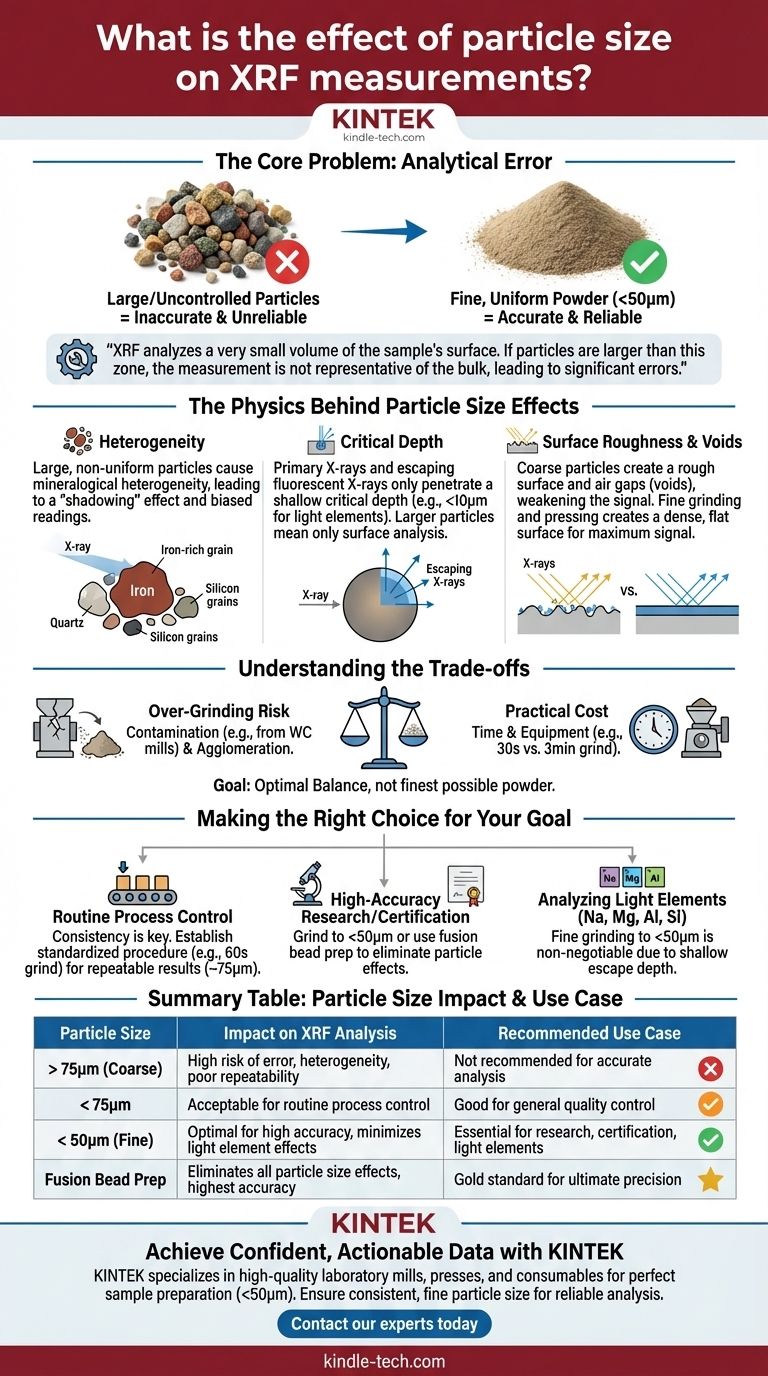

La physique derrière les effets de la taille des particules

Pour obtenir des résultats précis, vous devez d'abord comprendre comment la taille des particules interfère physiquement avec le processus de mesure XRF. Les principaux problèmes proviennent de l'hétérogénéité de l'échantillon et des imperfections de surface.

Le problème de l'hétérogénéité

Un échantillon en poudre est rarement une substance unique ; c'est un mélange de différents minéraux ou phases. Chaque phase a une composition élémentaire unique.

Les grandes particules non uniformes provoquent une hétérogénéité minéralogique. Imaginez un échantillon avec de gros grains de quartz (SiO₂) mélangés à des grains plus petits d'hématite (Fe₂O₃). Le faisceau de rayons X pourrait frapper un gros grain riche en fer, augmentant artificiellement la lecture du fer, tout en manquant complètement le silicium.

Cet effet d'"ombrage" signifie que l'analyse est biaisée vers les particules qui se trouvent à la surface, rendant les résultats très variables et non reproductibles.

Pénétration des rayons X et "profondeur critique"

Les rayons X primaires de l'instrument ne pénètrent qu'une couche peu profonde de l'échantillon, et les rayons X fluorescents qui s'échappent vers le détecteur proviennent d'une profondeur encore plus faible, connue sous le nom de profondeur critique.

Pour les éléments plus lourds, cette profondeur peut être de plusieurs centaines de microns, mais pour les éléments légers critiques (comme Na, Mg, Al, Si), elle peut être inférieure à 10 microns.

Si les particules de votre échantillon sont plus grandes que cette profondeur critique, l'analyse ne mesure que la composition de ce grain unique, et non la composition moyenne de l'échantillon. Le broyage de l'échantillon à une taille inférieure à la profondeur critique de l'élément le plus léger d'intérêt est essentiel pour une analyse représentative.

Rugosité de surface et espaces vides

Un échantillon composé de particules grossières et irrégulières aura une surface rugueuse et des lacunes d'air significatives, ou vides, entre les particules.

Cette rugosité modifie l'angle de décollage des rayons X fluorescents, altérant la longueur du trajet vers le détecteur et affaiblissant le signal. Les vides agissent comme un espace mort, réduisant la densité globale de l'échantillon présenté au faisceau, ce qui diminue systématiquement les comptages d'intensité pour tous les éléments.

Un broyage fin et le pressage de l'échantillon en une pastille pressée minimisent ces vides, créant une surface analytique dense et plate qui assure un signal maximal et une reproductibilité. C'est pourquoi les particules plus petites créent une meilleure liaison sous pression.

Comprendre les compromis

Bien que le broyage fin soit essentiel, il existe des limites pratiques et des inconvénients potentiels à considérer. L'objectif est un équilibre optimal, pas nécessairement de broyer la poudre la plus fine possible.

Le risque de sur-broyage

Des temps de broyage excessivement longs peuvent introduire des problèmes. Le problème le plus courant est la contamination du récipient de broyage lui-même. Les broyeurs en carbure de tungstène (WC), par exemple, peuvent introduire des traces de tungstène et de cobalt dans l'échantillon.

Certains matériaux peuvent également commencer à "agglomérer" ou à s'agglomérer s'ils sont broyés trop finement, réintroduisant une forme d'hétérogénéité.

Le coût pratique : temps et équipement

Le broyage est une étape préparatoire qui coûte du temps et nécessite un équipement spécifique, tel qu'un broyeur à anneau et à disque ou un broyeur à billes.

Pour les environnements industriels à haut débit, le temps passé au broyage doit être équilibré par rapport à la précision analytique requise. Un broyage de 30 secondes peut être suffisant pour le contrôle de processus, tandis qu'un broyage de 3 minutes peut être nécessaire pour la certification.

La règle générale : <75µm à <50µm

Pour la grande majorité des applications XRF sur pastilles pressées, le broyage à une taille de particule inférieure à 75 microns est acceptable.

Cependant, pour atteindre une grande précision, en particulier lors de l'analyse d'éléments légers, la norme d'or est de broyer à moins de 50 microns. Cette taille offre le meilleur compromis entre la réduction des effets des particules et la minimisation du risque de contamination.

Faire le bon choix pour votre objectif

Votre stratégie de broyage doit être adaptée à vos besoins analytiques spécifiques. Il n'y a pas de réponse unique qui convienne à toutes les situations.

- Si votre objectif principal est le contrôle de processus de routine : La cohérence est essentielle. Établissez une procédure de broyage standardisée (par exemple, 60 secondes dans un broyeur spécifique) qui produit une distribution granulométrique reproductible, même si elle est plus proche de 75 µm.

- Si votre objectif principal est la recherche de haute précision ou la certification : Broyez à <50 µm et envisagez d'utiliser la préparation de perles de fusion, qui dissout complètement l'échantillon dans un fondant. Cela élimine tous les effets de taille de particule et minéralogiques, offrant la plus haute précision possible.

- Si votre objectif principal est l'analyse d'éléments légers (Na, Mg, Al, Si) : Le broyage fin à <50 µm est non négociable. La profondeur d'échappement extrêmement faible pour ces éléments rend leur analyse extrêmement sensible aux effets de la taille des particules.

Maîtriser la préparation des échantillons est le fondement d'une analyse XRF fiable ; cela transforme le potentiel de votre instrument en données fiables et exploitables.

Tableau récapitulatif :

| Taille des particules | Impact sur l'analyse XRF | Cas d'utilisation recommandé |

|---|---|---|

| > 75µm (grossier) | Risque élevé d'erreur, hétérogénéité minérale, faible reproductibilité | Non recommandé pour une analyse précise |

| < 75µm | Acceptable pour le contrôle de processus de routine où la cohérence est essentielle | Bon pour le contrôle qualité général |

| < 50µm (fin) | Optimal pour une haute précision, minimise les effets pour les éléments légers | Essentiel pour la recherche, la certification, l'analyse des éléments légers |

| Préparation de perles de fusion | Élimine tous les effets de taille de particule, la plus haute précision | La norme d'or pour une précision ultime |

Obtenez des données fiables et exploitables avec KINTEK

Ne laissez pas la taille des particules compromettre vos résultats XRF. KINTEK est spécialisé dans les broyeurs de laboratoire, les presses et les consommables de haute qualité conçus spécifiquement pour une préparation parfaite des échantillons. Notre équipement vous assure d'obtenir la taille de particule fine et constante (<50µm) nécessaire pour une analyse fiable des éléments légers et de la composition globale.

Contactez nos experts dès aujourd'hui pour trouver la solution de broyage et de pressage idéale pour votre application spécifique – du contrôle de processus de routine à la certification de haute précision.

Guide Visuel

Produits associés

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyeur à mortier de laboratoire pour la préparation d'échantillons

- Concasseur à marteaux scellé de laboratoire pour une préparation d'échantillons efficace

- Broyeur horizontal de laboratoire à quatre corps

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

Les gens demandent aussi

- Quelle est la fonction principale du processus de broyage dans les mélanges LiCoO2/LSPS ? Optimiser la conductivité des batteries à état solide

- Quelle est la taille du produit d'un broyeur à boulets ? Obtenez une précision au niveau micrométrique pour vos matériaux

- Qu'est-ce qui affecte l'efficacité d'un broyeur à boulets ? Optimisez la vitesse de rotation, les médias et le matériau pour des performances maximales

- Qu'est-ce que la maintenance préventive du broyeur à boulets ? Assurer une disponibilité et une fiabilité maximales

- Quels sont les facteurs affectant l'efficacité du broyage ? Optimisez votre processus pour une production maximale