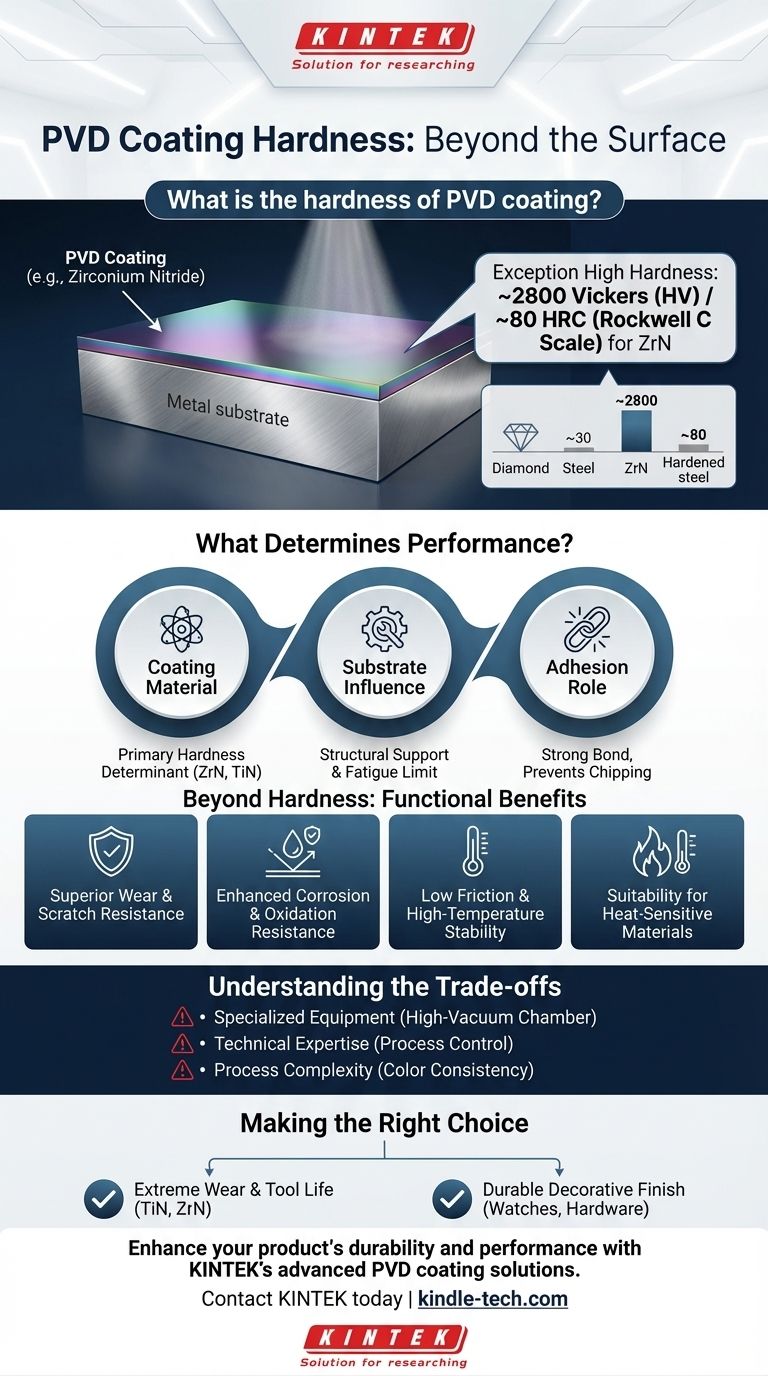

La dureté d'un revêtement PVD dépend entièrement du matériau déposé, mais elle est exceptionnellement élevée. Par exemple, un revêtement PVD en Nitrure de Zirconium (ZrN), souvent utilisé pour les finitions « Laiton à Vie », présente une dureté d'environ 2800 Vickers (HV), ce qui équivaut à environ 80 sur l'échelle Rockwell C (HRC).

Le Dépôt Physique en Phase Vapeur (PVD) n'est pas un matériau unique, mais un processus sophistiqué qui applique un revêtement céramique extrêmement dur et mince sur un substrat. Bien que sa dureté soit une caractéristique clé, sa véritable valeur réside dans la manière dont cette dureté se combine avec d'autres propriétés telles que la résistance à l'usure, l'adhérence et la faible friction pour améliorer considérablement les performances du matériau sous-jacent.

Qu'est-ce qui détermine la performance d'un revêtement PVD ?

Les propriétés finales d'une pièce revêtue par PVD sont le résultat de l'interaction entre le matériau de revêtement, le substrat sur lequel il est appliqué et les paramètres du processus.

Le matériau de revêtement lui-même

Le composé céramique spécifique utilisé pour le revêtement est le principal déterminant de sa dureté et de ses autres caractéristiques. Des matériaux comme le Nitrure de Zirconium (ZrN) et le Nitrure de Titane (TiN) sont des choix courants, chacun offrant un profil unique de dureté, de couleur et de résistance à la température.

L'influence du substrat

Les revêtements PVD sont incroyablement minces, allant généralement de 0,5 à 5 microns. Cela signifie qu'ils dépendent du matériau sous-jacent (le substrat) pour le support structurel.

Un revêtement dur sur un substrat mou peut se fissurer sous l'impact. Par conséquent, les propriétés du produit final, y compris sa limite de fatigue et son endurance, sont une combinaison du revêtement et du matériau de base.

Le rôle de l'adhérence

Un avantage clé du processus PVD est la liaison exceptionnellement forte qu'il crée entre le revêtement et le substrat. Les techniques avancées créent une forte adhérence du revêtement, garantissant que la couche dure ne s'écaille pas ou ne pèle pas pendant l'utilisation, ce qui est essentiel pour la performance.

Au-delà de la dureté : les avantages fonctionnels du PVD

Bien que la dureté soit la métrique la plus citée, les avantages pratiques du PVD s'étendent à plusieurs autres domaines de performance.

Résistance supérieure à l'usure et aux rayures

La dureté élevée se traduit directement par une résistance exceptionnelle à l'abrasion, aux rayures et à l'usure générale. C'est pourquoi le PVD est un choix privilégié pour les outils de coupe, les composants industriels et les finitions décoratives haut de gamme qui doivent résister au contact quotidien.

Résistance accrue à la corrosion et à l'oxydation

Le processus PVD crée une couche céramique dense et non poreuse qui agit comme une puissante barrière contre les facteurs environnementaux. Ce revêtement est très résistant à la corrosion, au ternissement et à l'oxydation, protégeant le matériau du substrat.

Faible friction et stabilité à haute température

Les revêtements PVD réduisent considérablement le coefficient de friction à la surface d'un composant. Cette qualité, combinée à leur capacité à résister aux températures élevées, les rend idéaux pour les applications haute performance telles que les outils de coupe, où la réduction de la chaleur et de la friction est essentielle.

Adapté aux matériaux sensibles à la chaleur

Le processus PVD se déroule à des températures relativement basses (environ 500°C). Cela permet de revêtir des matériaux qui pourraient être endommagés ou déformés par des processus de revêtement à plus haute température, élargissant ainsi son champ d'application.

Comprendre les compromis

Malgré ses avantages significatifs, le processus PVD n'est pas sans défis et n'est pas la bonne solution pour tous les problèmes.

Exigence d'équipement spécialisé

L'application d'un revêtement PVD nécessite une chambre à vide poussé et un équipement sophistiqué pour vaporiser et déposer le matériau de revêtement. Ces machines représentent un investissement en capital important.

Le besoin d'expertise technique

Obtenir une finition PVD cohérente et de haute qualité exige un niveau élevé de contrôle des processus et d'expertise. Des facteurs tels que la propreté de la chambre, la température, la pression et la tension de polarisation doivent être gérés avec précision pour assurer une bonne adhérence et une couleur uniforme.

Complexité du processus pour les finitions décoratives

Bien que le PVD puisse produire une large gamme de couleurs, obtenir une couleur spécifique et uniforme peut être complexe. Un contrôle inadéquat du processus peut entraîner des variations et du gaspillage de matériaux, en particulier lors de la création de finitions uniques comme le noir jais ou le bleu.

Faire le bon choix pour votre application

La sélection d'un revêtement PVD doit être basée sur votre objectif de performance principal.

- Si votre objectif principal est une résistance extrême à l'usure et une longue durée de vie des outils : Un revêtement PVD comme le TiN ou le ZrN est un choix standard de l'industrie pour augmenter la dureté, réduire la friction et prolonger la vie des outils de coupe et des pièces industrielles.

- Si votre objectif principal est une finition décorative durable : Le PVD offre une finition beaucoup plus résistante et durable que le placage traditionnel pour des articles tels que les montres, la quincaillerie architecturale et les bijoux.

- Si votre objectif principal est de protéger un composant sensible à la chaleur : La basse température de traitement du PVD en fait un choix supérieur aux alternatives à haute température comme le Dépôt Chimique en Phase Vapeur (CVD).

En fin de compte, le PVD est un choix d'ingénierie stratégique utilisé pour conférer des propriétés de surface supérieures à un composant, améliorant considérablement sa durabilité et ses performances.

Tableau récapitulatif :

| Matériau de revêtement | Dureté (Vickers HV) | Équivalent Rockwell C (HRC) | Applications courantes |

|---|---|---|---|

| Nitrure de Zirconium (ZrN) | ~2800 HV | ~80 HRC | Finitions décoratives, outils de coupe |

| Nitrure de Titane (TiN) | ~2300-2400 HV | ~80-81 HRC | Outils industriels, pièces d'usure |

Améliorez la durabilité et les performances de votre produit avec les solutions de revêtement PVD avancées de KINTEK.

En tant que spécialiste des équipements de laboratoire et des consommables, KINTEK fournit des revêtements PVD haute performance qui offrent une dureté, une résistance à l'usure et une protection contre la corrosion exceptionnelles, idéaux pour prolonger la durée de vie des outils de coupe, des composants industriels et des finitions décoratives.

Laissez notre expertise vous aider à sélectionner le bon matériau de revêtement et les bons paramètres de processus pour répondre aux besoins spécifiques de votre application.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos revêtements PVD peuvent ajouter de la valeur à vos produits !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température