Dans son essence, le processus de moulage par injection est un cycle en quatre étapes qui force le matériau en fusion dans un moule sous haute pression. La matière première, généralement des granulés de plastique, est fondue, injectée dans un moule fermé, refroidie jusqu'à l'état solide, puis éjectée sous forme de pièce finie. Ce cycle se répète rapidement, ce qui en fait une méthode exceptionnellement efficace pour la production de masse.

La clé pour comprendre le moulage par injection est de le considérer non seulement comme une série d'étapes, mais comme un cycle de transformation à haute pression et à grande vitesse. Maîtriser l'interaction entre la température, la pression et le temps détermine la qualité, la vitesse et le coût de production d'une pièce finie.

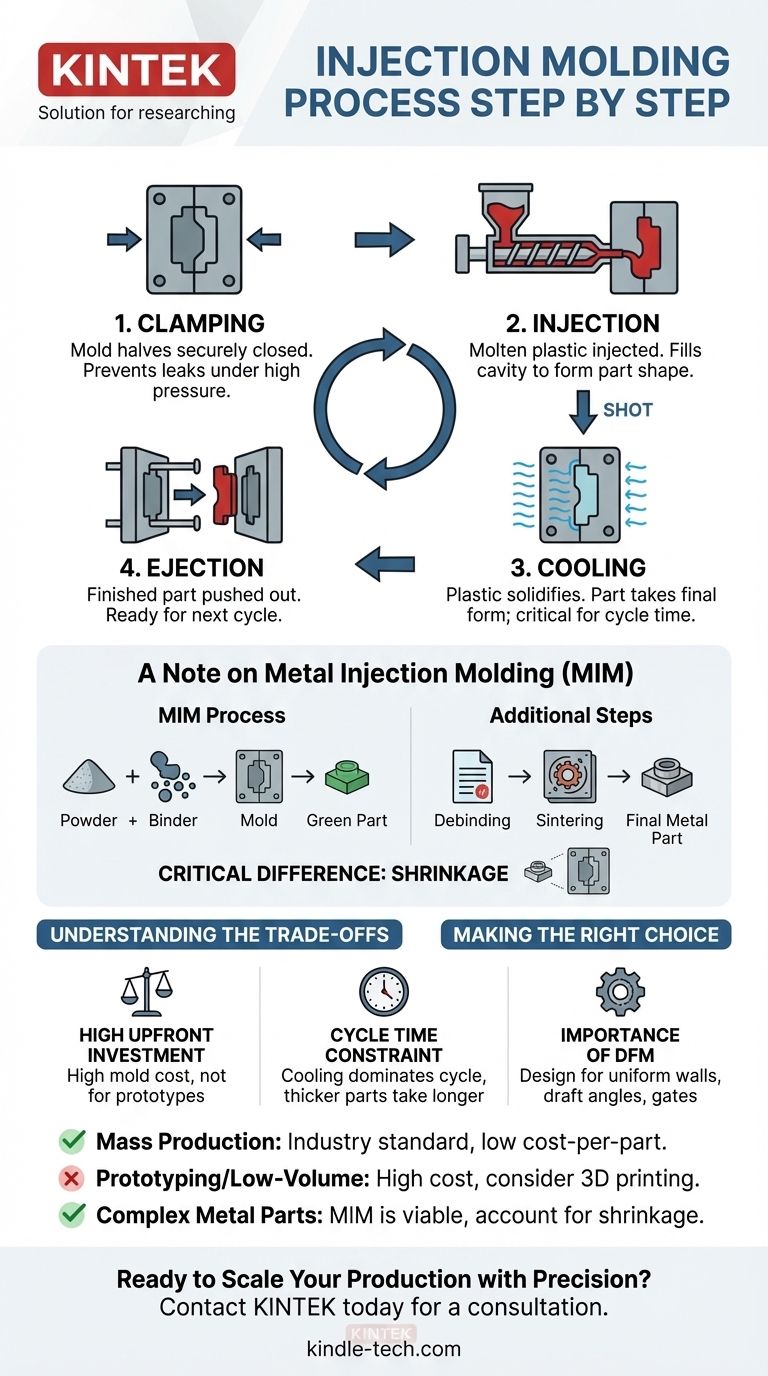

Les quatre étapes fondamentales du moulage par injection

L'ensemble du processus est un cycle hautement contrôlé et automatisé. Bien qu'il existe des variations, ces quatre étapes représentent la mécanique fondamentale de transformation des granulés de plastique bruts en un composant solide et précis.

Étape 1 : Le Serrage (Clamping)

Avant que tout matériau ne soit injecté, les deux moitiés de l'outil de moulage doivent être fermées de manière sécurisée. Une unité de serrage puissante pousse les moitiés du moule l'une contre l'autre avec une force immense.

Cette force est essentielle pour maintenir le moule scellé contre la haute pression de l'étape d'injection, empêchant toute fuite de matériau en fusion, ce qui créerait un défaut connu sous le nom de « bavure » (flash).

Étape 2 : L'Injection

Une fois le moule serré, les granulés de plastique bruts sont acheminés depuis une trémie vers un fourreau. À l'intérieur du fourreau, une vis rotative et des bandes chauffantes travaillent ensemble pour faire fondre et mélanger le plastique, un processus appelé plastification.

Une fois qu'une quantité suffisante de plastique fondu s'est accumulée à l'avant du fourreau, la vis avance comme un piston. Cette action injecte le matériau, connu sous le nom de « tir » (shot), dans la cavité du moule à grande vitesse et sous haute pression.

Étape 3 : Le Refroidissement

Dès que le plastique fondu remplit le moule, il commence à refroidir au contact des surfaces internes du moule. Durant cette phase, le plastique se solidifie et prend la forme finale de la pièce.

L'étape de refroidissement est souvent la plus longue de tout le cycle. Le temps requis dépend du type de plastique, de l'épaisseur des parois de la pièce et de la conception des canaux de refroidissement du moule.

Étape 4 : L'Éjection

Une fois que la pièce a suffisamment refroidi, l'unité de serrage ouvre le moule. Un mécanisme d'éjection, utilisant généralement des broches ou des plaques, pousse la pièce solidifiée hors de la cavité du moule. La machine est alors prête à commencer le cycle suivant.

Note sur le moulage par injection de métal (MIM)

Il est important de distinguer le moulage du plastique du Moulage par Injection de Métal (MIM). Bien que l'étape initiale soit similaire, le processus global est fondamentalement différent.

Le Processus MIM

Dans le MIM, une poudre métallique fine est mélangée à un liant polymère pour créer la matière première. Ce mélange est injecté dans un moule, tout comme le plastique.

Cependant, la « pièce verte » qui sort du moule doit ensuite subir deux étapes supplémentaires : le désencollage (debinding), où le liant polymère est retiré, et le frittage (sintering), où la pièce est chauffée à haute température, provoquant la fusion et la densification des particules métalliques.

Différence Critique : Le Retrait (Shrinkage)

Pendant le frittage, la pièce métallique rétrécit considérablement à mesure que les vides laissés par le liant sont éliminés. En raison de cela, les moules MIM doivent être conçus proportionnellement plus grands que la pièce finale souhaitée pour tenir compte de ce retrait prévisible.

Comprendre les compromis

Le moulage par injection est une technologie puissante, mais ce n'est pas la bonne solution pour tous les problèmes. Comprendre ses compromis inhérents est crucial pour prendre des décisions de fabrication judicieuses.

Investissement initial élevé

La principale barrière à l'entrée est le coût de l'outil de moulage lui-même. Ces outils en acier trempé sont complexes et coûteux à usiner, coûtant souvent des dizaines de milliers de dollars ou plus. Cela rend le processus non économique pour les prototypes ou les très petites séries de production.

La contrainte du temps de cycle

Le temps total d'un cycle dicte le taux de production et, par conséquent, le coût par pièce. La phase de refroidissement est le facteur le plus important du temps de cycle, ce qui signifie que les pièces plus épaisses prennent plus de temps et coûtent plus cher à produire.

L'importance de la Conception pour la Fabricabilité (DFM)

Les pièces doivent être conçues spécifiquement pour le processus de moulage par injection. Des facteurs tels que l'épaisseur uniforme des parois, les angles de dépouille (légers effilements pour permettre une éjection facile) et l'emplacement des points d'injection (où le plastique pénètre dans la cavité) sont essentiels pour éviter les défauts et garantir un résultat réussi.

Faire le bon choix pour votre projet

Utilisez ce guide pour déterminer si le moulage par injection correspond à vos objectifs.

- Si votre objectif principal est la production de masse d'une pièce finalisée : Le moulage par injection est la norme de l'industrie, offrant un coût par pièce extrêmement bas une fois que l'investissement initial dans le moule est couvert.

- Si votre objectif principal est le prototypage ou la production à faible volume : Le coût élevé d'un moule rend le moulage par injection inapproprié ; envisagez des alternatives comme l'impression 3D ou le moulage à l'uréthane.

- Si votre objectif principal est de créer des pièces métalliques complexes en grand volume : Le moulage par injection de métal (MIM) est une option viable et puissante, mais vous devez tenir compte de ses étapes uniques de post-traitement et du retrait dans votre conception.

En fin de compte, choisir le moulage par injection est un engagement envers la fabrication à grande échelle.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Serrage | Les moitiés du moule sont fermées de manière sécurisée. | Prévient les fuites et les défauts sous haute pression. |

| 2. Injection | Le plastique fondu est injecté dans le moule. | Remplit la cavité pour former la pièce. |

| 3. Refroidissement | Le plastique se solidifie à l'intérieur du moule. | La pièce prend sa forme finale ; critique pour le temps de cycle. |

| 4. Éjection | La pièce finie est poussée hors du moule. | Achève le cycle, préparant la machine pour le tir suivant. |

Prêt à augmenter l'échelle de votre production avec précision ?

Comprendre le processus de moulage par injection est la première étape. Sa mise en œuvre réussie nécessite l'équipement et l'expertise appropriés. Chez KINTEK, nous nous spécialisons dans les équipements de laboratoire et les consommables haute performance qui soutiennent les processus de fabrication avancés comme le moulage par injection.

Que vous optimisiez votre temps de cycle, sélectionniez des matériaux ou augmentiez votre production, notre équipe est là pour vous fournir les solutions fiables dont vous avez besoin. Discutons de la manière dont nous pouvons vous aider à améliorer votre efficacité de fabrication et la qualité de vos produits.

Contactez KINTEK dès aujourd'hui pour une consultation et découvrez les bons outils pour vos besoins en laboratoire et en production.

Guide Visuel

Produits associés

- Petite machine de moulage par injection pour laboratoire

- Moule de presse anti-fissuration pour usage en laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Meuleuse à billes planétaire horizontale de laboratoire

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Que fait une machine de film soufflé ? Transformer les granulés de plastique en film polyvalent

- Qu'est-ce qu'un laminoir à quatre cylindres (4-high) ? Obtenez une précision supérieure dans le laminage des métaux

- À quoi sert un mélangeur de laboratoire ? Choisissez le bon outil pour les liquides ou les solides

- Qu'est-ce que le processus de double extrusion ? Créer des composants multi-matériaux intégrés

- Quel mélangeur est utilisé dans l'industrie pharmaceutique ? Choisissez le bon équipement pour votre processus

- Qu'est-ce qu'un mélangeur à vis interne ? Un guide pour un mélange de poudre doux et efficace

- Quel est le principe du calandrage ? Améliorer la surface du tissu avec la chaleur et la pression

- Que fait un mélangeur de caoutchouc ? Transformer des ingrédients bruts en un composé haute performance