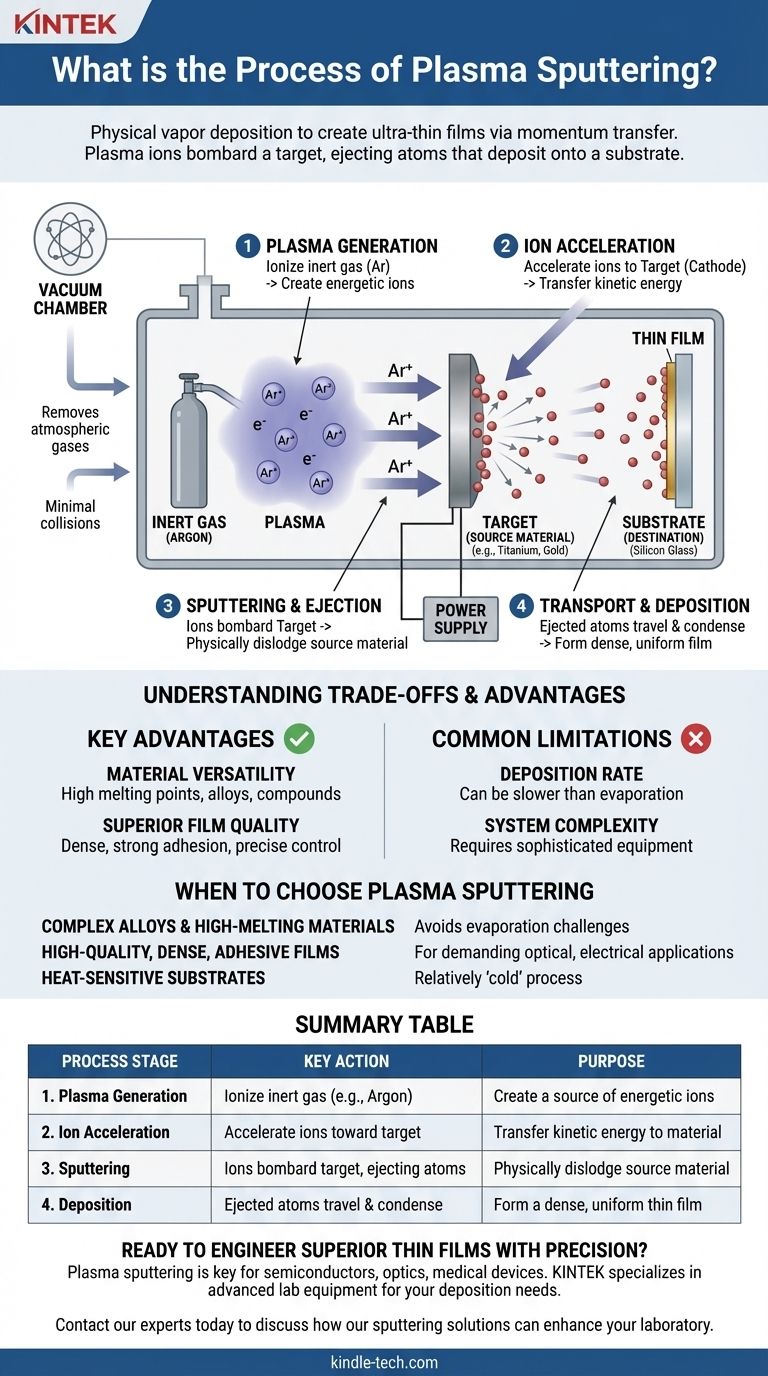

En bref, le dépôt par pulvérisation plasma est un processus de dépôt physique en phase vapeur (PVD) utilisé pour créer des films ultra-minces. Il fonctionne en créant un plasma dans le vide, en accélérant les ions de ce plasma pour frapper un matériau source (la "cible"), et en délogeant physiquement des atomes de la cible, qui voyagent ensuite et se déposent sur un substrat sous forme de revêtement uniforme.

La pulvérisation est fondamentalement un processus de transfert de quantité de mouvement. Contrairement aux méthodes qui fondent les matériaux, elle utilise des ions énergétiques comme projectiles à l'échelle atomique pour éroder une source, offrant un contrôle exceptionnel sur la composition et la structure du film mince déposé.

Déconstruction de l'environnement de pulvérisation

Pour comprendre le processus, nous devons d'abord comprendre les composants clés et les conditions à l'intérieur de la chambre de pulvérisation. Chaque élément joue un rôle critique dans le résultat final.

La chambre à vide

L'ensemble du processus se déroule dans une chambre à vide poussé. C'est crucial pour deux raisons : cela élimine les gaz atmosphériques qui pourraient contaminer le film, et cela permet aux atomes pulvérisés de voyager de la cible au substrat avec un minimum de collisions.

Le gaz inerte (généralement l'argon)

La chambre est remplie d'une petite quantité contrôlée de gaz inerte, le plus souvent de l'Argon (Ar). Ce gaz ne fait pas partie du film final ; son seul but est d'être ionisé pour créer le plasma qui alimente le processus.

La cible (le matériau source)

La cible est une pièce solide du matériau que vous souhaitez déposer sous forme de film mince (par exemple, titane, or, dioxyde de silicium). Elle est connectée à une alimentation électrique et agit comme la cathode (électrode négative) dans le circuit du plasma.

Le substrat (la destination)

Le substrat est l'objet à revêtir, tel qu'une tranche de silicium, un panneau de verre ou un implant médical. Il est positionné face à la cible, prêt à recevoir le flux d'atomes pulvérisés.

Le mécanisme central : du plasma au film

Le processus de pulvérisation est une séquence précise en quatre étapes qui exploite la physique du plasma et l'énergie cinétique.

Étape 1 : Génération du plasma

Une haute tension est appliquée à la cible. Cette énergie électrique arrache des électrons à certains atomes d'argon, créant un mélange d'électrons libres et d'ions argon chargés positivement (Ar+). Ce gaz énergisé et ionisé est un plasma.

Étape 2 : Accélération et bombardement des ions

Les ions argon chargés positivement sont accélérés avec force vers la cible chargée négativement. Ils sont attirés par le champ électrique intense, un peu comme un aimant attire un morceau de métal.

Étape 3 : Pulvérisation et éjection

Les ions argon entrent en collision avec la surface de la cible avec une énergie cinétique significative. Cet impact est suffisamment puissant pour vaincre les forces de liaison atomiques du matériau cible, délogeant physiquement des atomes ou des molécules. Cette éjection de matière est l'effet de "pulvérisation".

Étape 4 : Transport et dépôt

Les atomes de la cible éjectés voyagent dans un flux de vapeur à travers la chambre à vide. Lorsqu'ils atteignent le substrat, ils se condensent à sa surface, s'accumulant progressivement couche par couche pour former un film mince dense et uniforme.

Comprendre les compromis et les avantages

La pulvérisation est une technique puissante, mais il est essentiel de comprendre ses forces et ses faiblesses spécifiques par rapport à d'autres méthodes de dépôt comme le dépôt chimique en phase vapeur (CVD) ou l'évaporation thermique.

Avantage clé : Polyvalence des matériaux

Parce que la pulvérisation est un processus physique et non thermique, elle est exceptionnellement efficace pour déposer des matériaux à très haut point de fusion. Elle est également idéale pour déposer des alliages et des composés, car elle préserve la composition originale du matériau (stœchiométrie) dans le film final.

Avantage clé : Qualité supérieure du film

La nature énergétique des atomes pulvérisés donne des films qui sont généralement très denses, ont une forte adhérence au substrat et offrent un contrôle précis de l'épaisseur et de l'uniformité sur de grandes surfaces.

Limitation courante : Taux de dépôt

La pulvérisation peut être plus lente que d'autres méthodes comme l'évaporation thermique, ce qui peut être un facteur dans la fabrication à grand volume où le débit est une préoccupation majeure.

Limitation courante : Complexité du système

Les systèmes de pulvérisation nécessitent une combinaison sophistiquée de pompes à vide poussé, d'alimentations haute tension et de contrôleurs de débit de gaz, ce qui rend l'équipement plus complexe et coûteux que les techniques de dépôt plus simples.

Quand choisir le dépôt par pulvérisation plasma

Votre choix de méthode de dépôt dépend entièrement des exigences de votre produit final. La pulvérisation est souvent le meilleur choix pour les applications de haute performance.

- Si votre objectif principal est de déposer des alliages complexes ou des matériaux à haut point de fusion : La pulvérisation est la méthode idéale, car elle évite les défis de l'évaporation et maintient la composition du matériau.

- Si votre objectif principal est d'obtenir des films de haute qualité, denses et adhérents : Le mécanisme de dépôt énergétique de la pulvérisation offre d'excellentes propriétés de film pour les applications optiques, électriques ou mécaniques exigeantes.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur : La pulvérisation est un processus relativement "froid" par rapport à l'évaporation thermique, minimisant le risque de dommages thermiques aux substrats comme les plastiques.

En contrôlant la physique du transfert de quantité de mouvement au niveau atomique, la pulvérisation vous permet d'ingénier des matériaux avec précision.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| 1. Génération du plasma | Ionisation du gaz inerte (ex: Argon) | Créer une source d'ions énergétiques |

| 2. Accélération des ions | Accélérer les ions vers la cible (cathode) | Transférer l'énergie cinétique au matériau cible |

| 3. Pulvérisation | Les ions bombardent la cible, éjectant des atomes | Déloger physiquement le matériau source |

| 4. Dépôt | Les atomes éjectés voyagent et se condensent sur le substrat | Former un film mince dense et uniforme |

Prêt à concevoir des films minces supérieurs avec précision ?

Le dépôt par pulvérisation plasma est la clé pour déposer des revêtements uniformes et de haute qualité pour des applications exigeantes dans les semi-conducteurs, l'optique et les dispositifs médicaux. L'équipement adéquat est essentiel pour le succès.

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour tous vos besoins de dépôt. Notre expertise vous assure d'atteindre les propriétés de film précises que votre recherche ou votre production exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de pulvérisation peuvent améliorer les capacités de votre laboratoire et faire avancer vos projets.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces