À la base, le revêtement par pulvérisation cathodique est un processus de dépôt sous vide qui transfère un matériau d'une source (la "cible") sur une surface (le "substrat") atome par atome. Il fonctionne en bombardant la cible avec des ions énergisés, qui délogent physiquement les atomes. Ces atomes éjectés traversent ensuite un vide et se condensent sur le substrat, formant un film exceptionnellement mince et uniforme.

La pulvérisation cathodique est fondamentalement un processus de sablage au niveau atomique sous vide. Au lieu de sable, elle utilise un plasma de gaz ionisé pour bombarder une cible matérielle, éjectant des atomes qui recouvrent ensuite un objet proche d'un film mince de haute pureté.

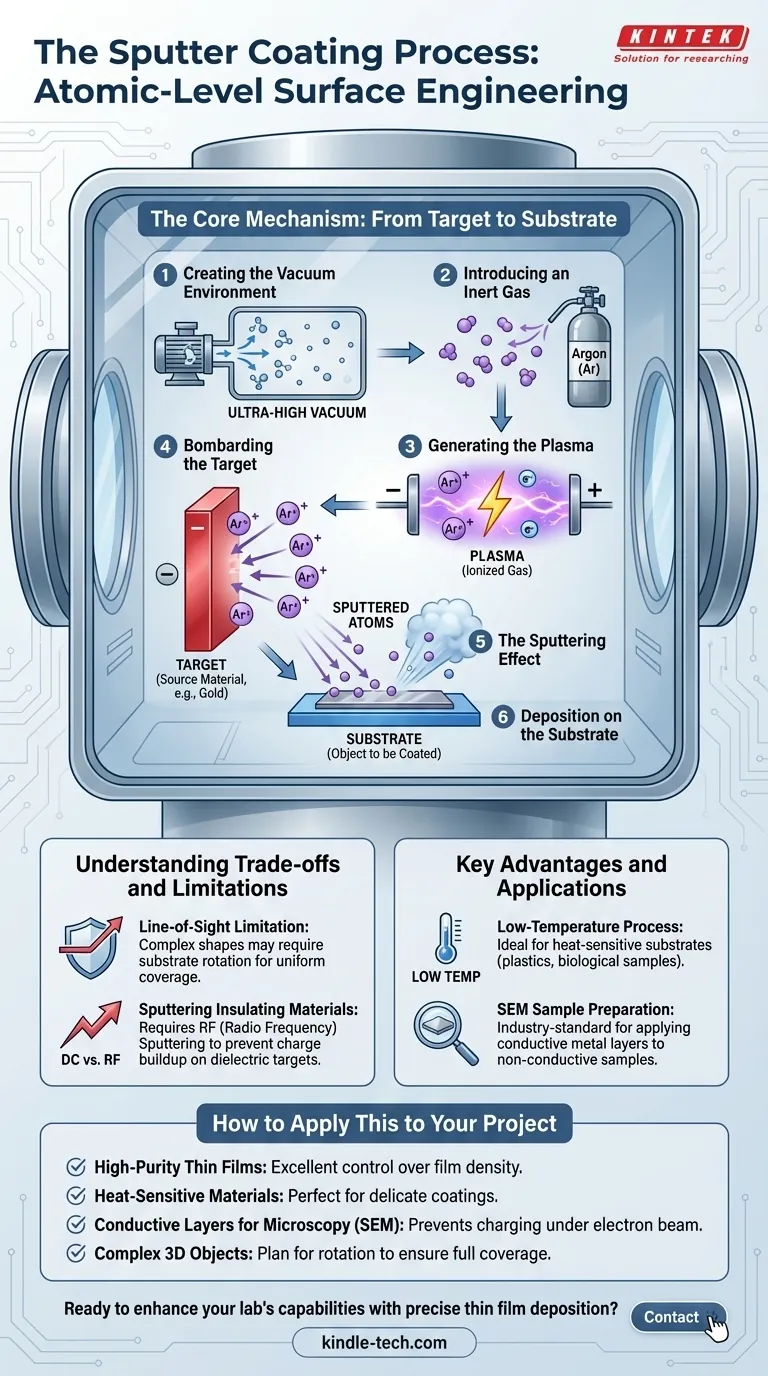

Le mécanisme central : de la cible au substrat

Comprendre le processus de pulvérisation, c'est comprendre une chaîne d'événements hautement contrôlée se produisant dans une chambre à vide. Chaque étape est critique pour la qualité finale du revêtement.

Étape 1 : Création de l'environnement sous vide

L'ensemble du processus se déroule dans une chambre scellée où l'air est pompé pour créer un vide.

Ce vide est essentiel car il garantit que les atomes pulvérisés peuvent voyager de la cible au substrat avec un minimum d'interférences ou de contamination par des molécules d'air comme l'oxygène ou l'azote.

Étape 2 : Introduction d'un gaz inerte

Une fois le vide atteint, une petite quantité contrôlée de gaz inerte, le plus souvent de l'Argon (Ar), est introduite dans la chambre.

Ce gaz fournit la matière première pour les ions qui seront utilisés pour bombarder la cible.

Étape 3 : Génération du plasma

Une haute tension est appliquée à l'intérieur de la chambre, créant un puissant champ électrique. Ce champ arrache les électrons des atomes d'Argon, créant un mélange d'ions Argon (Ar+) chargés positivement et d'électrons libres.

Ce gaz énergisé et ionisé est connu sous le nom de plasma, qui apparaît souvent comme une lueur caractéristique (généralement violette pour l'Argon).

Étape 4 : Bombardement de la cible

La cible, qui est un bloc du matériau que vous souhaitez déposer (par exemple, or, titane, céramique), reçoit une forte charge électrique négative.

Les ions Argon chargés positivement dans le plasma sont agressivement accélérés vers la cible chargée négativement, frappant sa surface avec une énergie cinétique significative.

Étape 5 : L'effet de pulvérisation

L'impact de ces ions de haute énergie est suffisamment puissant pour déloger physiquement les atomes du matériau cible. Cette éjection d'atomes est l'effet de "pulvérisation" ou d'"ablation".

Ces atomes pulvérisés sont éjectés avec une très faible énergie thermique, essentiellement sous forme de vapeur froide.

Étape 6 : Dépôt sur le substrat

Les atomes éjectés voyagent en ligne droite de la cible et atterrissent sur le substrat – l'objet à revêtir.

Parce que les atomes arrivent un par un, ils construisent un film extrêmement mince, dense et uniforme sur la surface du substrat.

Comprendre les compromis et les limites

Bien que puissante, la pulvérisation cathodique n'est pas sans ses caractéristiques et défis spécifiques. Les reconnaître est essentiel pour utiliser efficacement cette technologie.

La limitation de la ligne de visée

Les atomes pulvérisés voyagent en ligne droite de la cible au substrat. Il s'agit d'un processus en "ligne de visée".

Cela signifie que le revêtement de formes tridimensionnelles complexes avec des évidements profonds ou des contredépouilles peut être difficile. Pour obtenir une couverture complète, il faut souvent faire pivoter ou manipuler le substrat pendant le dépôt.

Pulvérisation de matériaux isolants

Le processus standard décrit ci-dessus, connu sous le nom de pulvérisation cathodique DC, fonctionne bien pour les cibles électriquement conductrices. Cependant, l'application d'une tension négative constante à une cible isolante (diélectrique) provoque une accumulation de charge positive qui finit par repousser les ions Argon et arrêter le processus.

Ceci est résolu en utilisant la pulvérisation cathodique RF (radiofréquence), qui alterne rapidement la tension. Ce cycle alterné empêche l'accumulation de charge et permet la pulvérisation efficace de céramiques et d'autres isolants.

Un avantage à basse température

Un avantage majeur de la pulvérisation cathodique est qu'il s'agit d'un processus à basse température. Les atomes pulvérisés eux-mêmes ont très peu de chaleur.

Cela le rend idéal pour le revêtement de substrats sensibles à la chaleur tels que les plastiques, les polymères et les échantillons biologiques qui seraient endommagés par des méthodes de revêtement à plus haute température. C'est pourquoi il est largement utilisé dans la préparation d'échantillons pour la microscopie électronique à balayage (MEB).

Comment appliquer cela à votre projet

Votre choix d'utiliser le revêtement par pulvérisation cathodique doit être guidé par les exigences spécifiques de votre application, en particulier les propriétés matérielles que vous devez obtenir.

- Si votre objectif principal est de créer un film mince de haute pureté et uniforme : La pulvérisation cathodique est un excellent choix, car l'environnement sous vide et le dépôt atomique offrent un contrôle exceptionnel sur la densité et la pureté du film.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : La nature à basse température de la pulvérisation cathodique en fait l'une des meilleures méthodes pour déposer des films sur des plastiques, des polymères ou des spécimens biologiques.

- Si votre objectif principal est une couche conductrice pour la microscopie (MEB) : La pulvérisation cathodique est la méthode standard de l'industrie pour appliquer une fine couche de métal conducteur (comme l'or) sur des échantillons non conducteurs afin d'éviter la charge sous le faisceau d'électrons.

- Si votre objectif principal est de revêtir des objets 3D complexes : Vous devez tenir compte de la limitation de la ligne de visée et vous assurer que votre équipement permet la rotation du substrat pour obtenir une couverture uniforme.

En fin de compte, le revêtement par pulvérisation cathodique offre une méthode précise et polyvalente pour l'ingénierie des surfaces au niveau atomique, permettant la création de matériaux avancés aux propriétés adaptées.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1 | Créer le vide | Éliminer l'air pour éviter la contamination et permettre le déplacement des atomes |

| 2 | Introduire un gaz inerte (Argon) | Fournir des ions pour le bombardement |

| 3 | Générer le plasma | Créer des ions énergisés et des électrons libres |

| 4 | Bombarder la cible | Accélérer les ions pour déloger les atomes du matériau cible |

| 5 | Pulvériser les atomes | Éjecter les atomes cibles sous forme de vapeur froide |

| 6 | Déposer sur le substrat | Former un film mince et uniforme sur l'objet à revêtir |

Prêt à améliorer les capacités de votre laboratoire avec un dépôt de couches minces précis ?

Chez KINTEK, nous sommes spécialisés dans les systèmes de revêtement par pulvérisation cathodique et les consommables de haute qualité conçus pour les applications de laboratoire. Que vous prépariez des échantillons pour la MEB, travailliez avec des matériaux sensibles à la chaleur ou développiez des revêtements avancés, notre expertise et nos équipements garantissent des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir vos objectifs de recherche et développement avec des solutions de laboratoire fiables et efficaces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température