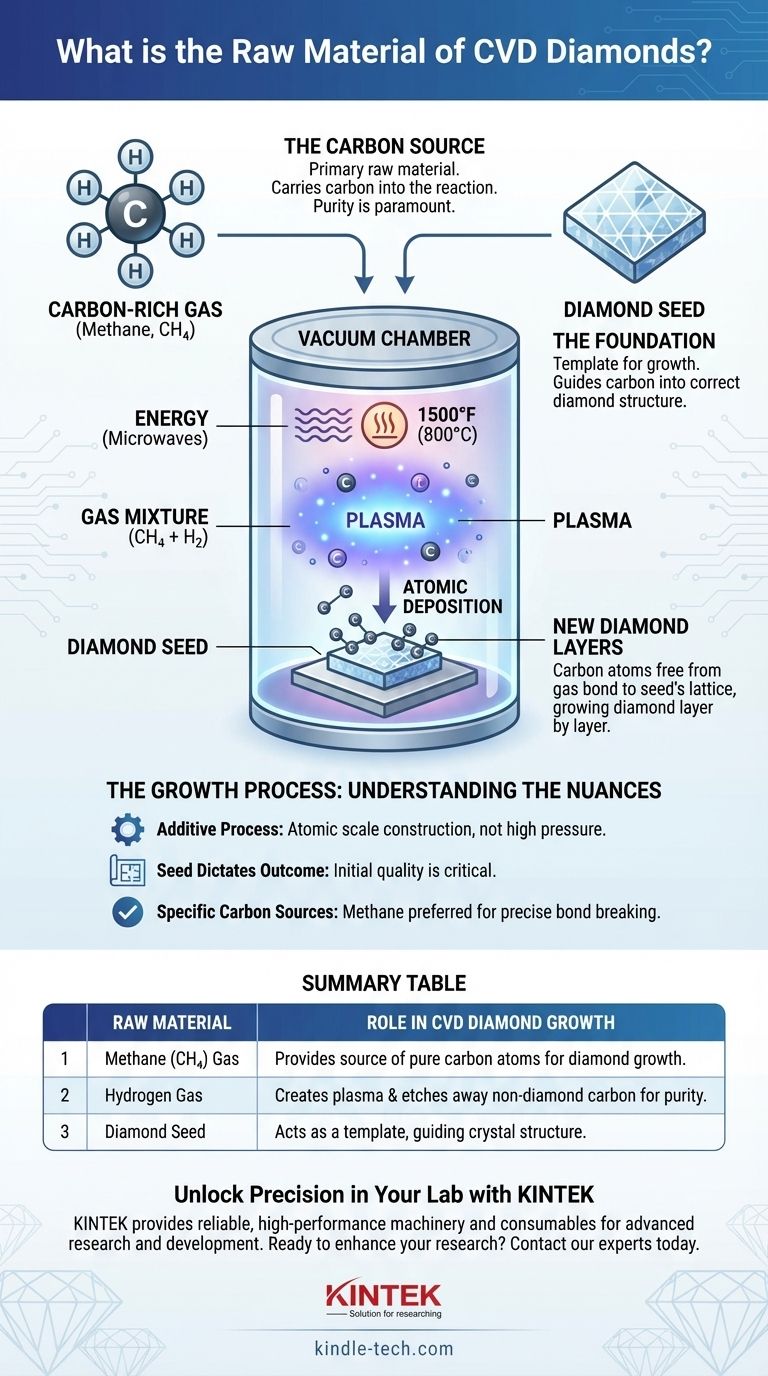

Les principales matières premières pour la création d'un diamant CVD sont un gaz riche en carbone de haute pureté (généralement du méthane) et une petite tranche préexistante de diamant connue sous le nom de "germe". Ces matériaux sont placés à l'intérieur d'une chambre à vide où une énergie intense est utilisée pour décomposer le gaz, permettant aux atomes de carbone de se déposer sur le germe et de faire croître un nouveau diamant, couche par couche atomique.

Le principe fondamental n'est pas de faire fondre et de reformer le carbone, mais d'utiliser un gaz spécialisé comme source d'atomes de carbone individuels. Ces atomes sont ensuite méticuleusement déposés en couches sur un modèle de diamant, "faisant pousser" une gemme avec la même structure cristalline qu'un diamant naturel.

Les ingrédients essentiels d'un diamant de laboratoire

Comprendre le processus CVD nécessite d'examiner ses deux composants essentiels : la source des atomes de carbone et la fondation sur laquelle ils sont assemblés.

La source de carbone : Un gaz spécialisé

La matière première principale est un gaz hydrocarboné, le plus souvent du méthane (CH4), mélangé à de l'hydrogène.

Ce gaz est le véhicule qui transporte le carbone dans la réaction. L'utilisation d'un gaz, plutôt que d'un solide comme le graphite, permet une précision et un contrôle extrêmes de l'environnement de croissance.

La pureté de ces gaz est primordiale, car toute contamination, telle que l'azote, peut être incorporée dans la structure cristalline du diamant, affectant sa couleur et sa clarté finales.

La fondation : Le germe de diamant

Le processus commence par un germe de diamant, qui est une tranche très fine et plate d'un diamant de haute qualité précédemment cultivé (naturel ou de laboratoire).

Ce germe n'est pas une matière première au sens d'être consommé, mais plutôt un modèle. Son réseau cristallin existant fournit le plan qui guide les nouveaux atomes de carbone dans la structure rigide et correcte du diamant.

Sans ce germe, les atomes de carbone se lieraient de manière chaotique, formant du graphite ou du carbone amorphe (suie) au lieu d'une gemme.

Comment le gaz et le germe deviennent une gemme

La transformation d'un simple gaz en un diamant impeccable se produit dans un environnement hautement contrôlé par un processus de dépôt atomique.

Création de l'environnement : La chambre à vide

Le germe de diamant est placé à l'intérieur d'une chambre à vide scellée. Tout l'air est retiré pour éviter la contamination par les gaz atmosphériques.

Le mélange gazeux riche en carbone est ensuite introduit dans la chambre à très basse pression.

Activation du carbone : Formation de plasma

L'énergie, généralement sous forme de micro-ondes, est utilisée pour chauffer le mélange gazeux à des températures extrêmes — souvent autour de 1500°F (environ 800°C).

Cette énergie intense rompt les liaisons moléculaires du gaz (par exemple, séparant le méthane en carbone et en hydrogène), créant un nuage lumineux d'ions et d'atomes chimiquement réactifs connu sous le nom de plasma.

Le processus de croissance : Dépôt atomique

Dans ce plasma, les atomes de carbone individuels sont libérés de leurs molécules de gaz d'origine.

Ces atomes de carbone libres sont ensuite attirés vers la surface légèrement plus froide du germe de diamant. Ils se lient directement au réseau cristallin du germe, étendant sa structure atome par atome.

Pendant des centaines d'heures, ces couches s'accumulent les unes sur les autres, faisant croître le diamant verticalement jusqu'à ce que la taille désirée soit atteinte. Le gaz hydrogène accompagnant joue un rôle crucial en gravant sélectivement tout carbone non-diamant qui pourrait tenter de se former, assurant la pureté du cristal en croissance.

Comprendre les nuances clés

Bien que le processus soit simple en principe, la qualité du produit final dépend entièrement de la précision et du contrôle.

C'est un processus additif

Le CVD est fondamentalement une forme de fabrication additive à l'échelle atomique. Il n'imite pas la pression brute de la formation naturelle du diamant. Au lieu de cela, il construit soigneusement un diamant avec un contrôle incroyable.

Le germe dicte le résultat

La qualité du germe de diamant initial est critique. Toute imperfection ou contrainte dans la structure du germe peut être propagée dans le nouveau diamant au fur et à mesure de sa croissance, affectant sa qualité finale.

Toutes les sources de carbone ne fonctionnent pas

Vous ne pouvez pas simplement utiliser n'importe quel gaz contenant du carbone. Le méthane est privilégié car les liaisons chimiques sont relativement faciles à rompre dans le plasma, et l'hydrogène accompagnant est essentiel pour la partie contrôle qualité du processus, garantissant que seul un réseau de diamant pur se forme.

Faire le bon choix pour votre objectif

Comprendre les matières premières donne un aperçu de la nature de la gemme finale elle-même.

- Si votre objectif principal est la science : Rappelez-vous que le CVD est un processus de construction atomique qui construit un cristal de diamant directement à partir des atomes d'un gaz soigneusement sélectionné.

- Si votre objectif principal est la qualité : La pureté du gaz source de carbone et la perfection du germe de diamant sont les facteurs les plus critiques déterminant la clarté et la couleur finales de la gemme.

- Si votre objectif principal est la "matière première" elle-même : Les véritables ingrédients de départ sont un gaz hydrocarboné, de l'hydrogène et un modèle de diamant, tous méticuleusement contrôlés par l'énergie dans un vide.

Ce processus remarquable transforme un simple gaz en l'un des matériaux les plus durs et les plus brillants connus de l'homme.

Tableau récapitulatif :

| Matière première | Rôle dans la croissance du diamant CVD |

|---|---|

| Gaz méthane (CH₄) | Fournit la source d'atomes de carbone purs pour la croissance du diamant. |

| Gaz hydrogène | Crée le plasma et grave le carbone non-diamant, assurant la pureté. |

| Germe de diamant | Agit comme un modèle, guidant la structure cristalline pour la croissance du nouveau diamant. |

Débloquez la précision dans votre laboratoire avec KINTEK

Comprendre le processus complexe de croissance des diamants CVD souligne l'importance de la précision, de la pureté et du contrôle — les mêmes principes que nous appliquons à tous nos équipements de laboratoire. Que vous recherchiez des matériaux avancés ou développiez de nouvelles applications, KINTEK fournit les machines et les consommables fiables et performants dont votre laboratoire a besoin pour innover en toute confiance.

Prêt à améliorer vos capacités de recherche ? Contactez nos experts dès aujourd'hui pour trouver la solution parfaite aux défis uniques de votre laboratoire.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Outils de dressage au diamant CVD pour applications de précision

Les gens demandent aussi

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants