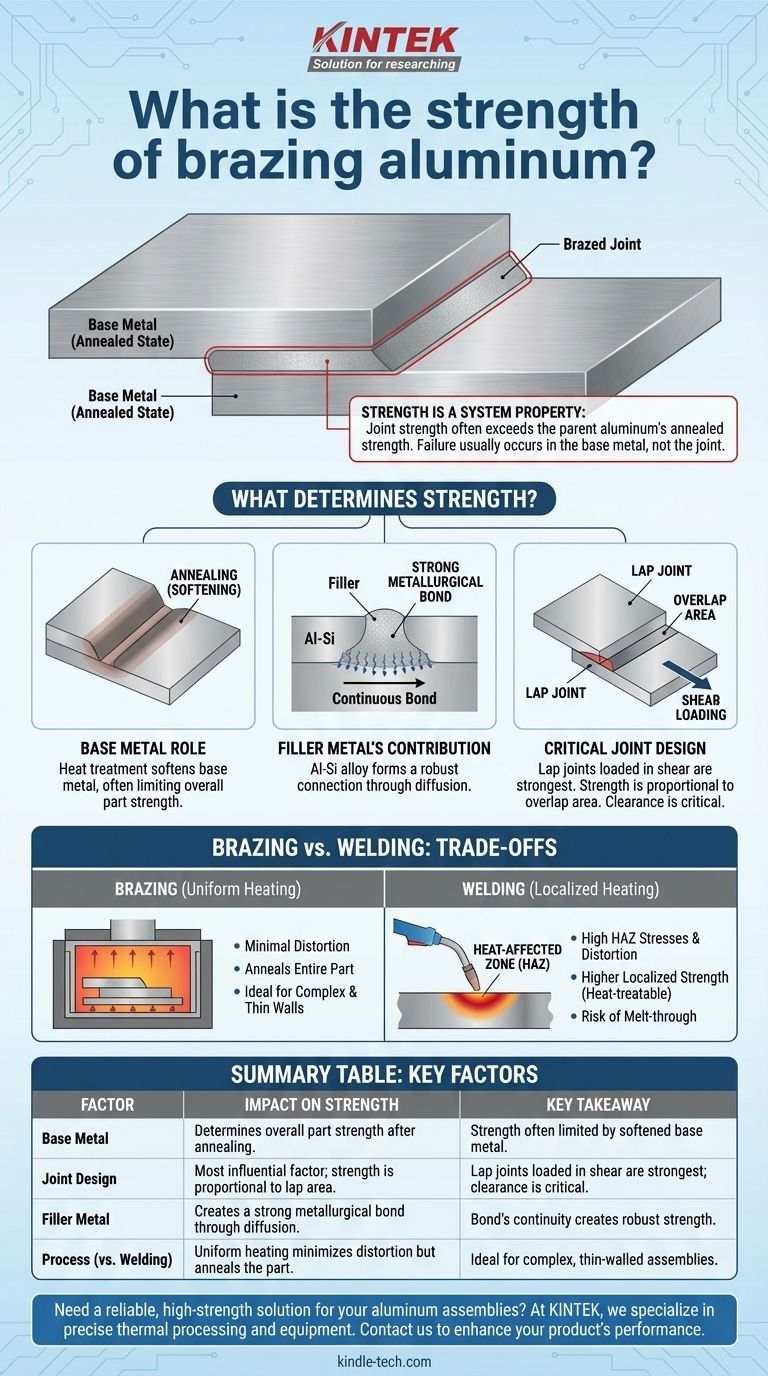

La résistance d'un joint en aluminium brasé n'est pas une valeur unique et fixe. Dans un joint correctement conçu et exécuté, la résistance au cisaillement peut atteindre ou dépasser la résistance de l'alliage d'aluminium parent dans son état recuit (adouci). Cela signifie que, lors des tests de destruction, le métal de base cèdera souvent avant le joint brasé lui-même.

Le principe fondamental à comprendre est que la résistance du brasage ne provient pas uniquement du métal d'apport, mais de la combinaison d'une liaison métallurgique forte et d'une conception de joint optimisée. L'accent est mis non pas sur la résistance intrinsèque de l'apport, mais sur la résistance au cisaillement répartie sur la grande surface d'un joint à recouvrement.

Qu'est-ce qui détermine la résistance d'un joint brasé ?

La résistance finale d'un assemblage brasé est une propriété du système, déterminée par l'interaction du métal de base, de l'apport et de la conception physique du joint.

Le rôle du métal de base

Le brasage se produit à une température inférieure au point de fusion du métal de base en aluminium, mais elle est suffisamment élevée pour le recuire, ce qui est un traitement thermique qui adoucit le métal. C'est le facteur le plus critique à comprendre.

La résistance de la pièce globale est souvent limitée par la résistance recuite de l'aluminium de base, et non par le joint brasé. Même si le joint est techniquement plus résistant, le composant se pliera ou se brisera dans les zones adoucies adjacentes au joint.

La contribution du métal d'apport

Le brasage de l'aluminium utilise généralement un alliage aluminium-silicium (Al-Si) comme métal d'apport. Cet apport a un point de fusion inférieur à celui du matériau parent.

Bien que l'alliage d'apport lui-même ne soit pas aussi résistant que de nombreux alliages d'aluminium à haute résistance, son but est de mouiller les surfaces et de former une liaison métallurgique forte et continue par diffusion. Cette liaison, lorsqu'elle est répartie sur une surface suffisante, crée une connexion incroyablement robuste.

L'importance critique de la conception du joint

C'est le facteur le plus influent que vous puissiez contrôler. Les joints brasés sont conçus pour être les plus résistants lorsqu'ils sont soumis à des charges de cisaillement. Tenter de les utiliser en pure traction (un joint bout à bout) est une mauvaise pratique et donnera un résultat beaucoup plus faible.

La conception la plus courante et la plus efficace est le joint à recouvrement, où deux surfaces se chevauchent. La résistance de ce joint est directement proportionnelle à la surface de recouvrement. Un recouvrement plus long offre un joint plus résistant.

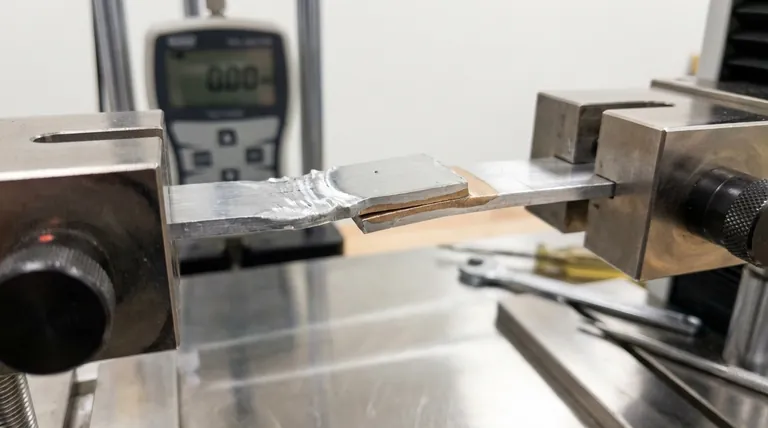

Le jeu du joint, l'espace entre les deux pièces qui se chevauchent, est également critique. Un jeu trop faible empêche le métal d'apport de s'écouler, tandis qu'un jeu trop important peut entraîner des vides et une résistance plus faible. Les jeux typiques sont de l'ordre de 0,002 à 0,006 pouce (0,05 à 0,15 mm).

Comprendre les compromis : Brasage vs. Soudage

Les ingénieurs comparent souvent le brasage au soudage. Le choix a des implications significatives pour la résistance et la fabrication.

Résistance et zone affectée thermiquement (ZAT)

Le soudage crée une zone affectée thermiquement (ZAT) intense et localisée, ce qui peut modifier considérablement les propriétés du métal de base dans cette petite zone. Cela peut entraîner des contraintes résiduelles élevées et des déformations.

Le brasage, en particulier le brasage au four, chauffe l'ensemble de l'assemblage uniformément. Cela entraîne une distorsion minimale mais recuit l'ensemble de la pièce, ce qui peut réduire sa résistance globale par rapport à son état avant brasage. Cependant, cette uniformité peut être un avantage significatif.

Complexité de la conception et épaisseur du matériau

Le brasage excelle dans l'assemblage de structures complexes à plusieurs joints ou de composants à parois très minces, tels que les échangeurs de chaleur. Le chauffage doux et uniforme permet de créer des structures complexes et étanches qu'il serait impossible de souder de manière fiable.

Il est également supérieur pour l'assemblage d'épaisseurs d'aluminium dissemblables, car le risque de fusion de la section plus mince est beaucoup plus faible qu'avec le soudage.

Post-traitement et traitement thermique

Pour les alliages d'aluminium traitables thermiquement (comme la série 6xxx), il est possible d'effectuer un traitement thermique post-brasage (traitement de mise en solution et vieillissement) pour récupérer une partie significative de la résistance d'origine du métal de base. Cela ajoute des coûts et de la complexité, mais peut être essentiel pour les applications haute performance.

Faire le bon choix pour votre application

Pour déterminer si le brasage est suffisamment résistant, vous devez évaluer vos objectifs de conception.

- Si votre objectif principal est une résistance maximale dans un joint simple et linéaire : Le soudage d'un alliage traitable thermiquement et la gestion de la ZAT peuvent donner une résistance localisée plus élevée.

- Si votre objectif principal est de créer un assemblage complexe et étanche (comme un radiateur ou un châssis) : Le brasage est la méthode supérieure, et sa résistance est maximisée grâce à une conception appropriée du joint à recouvrement.

- Si votre objectif principal est d'assembler des matériaux très minces ou des épaisseurs dissemblables : Le brasage offre un meilleur contrôle thermique et est souvent l'option la plus fiable et structurellement saine.

En fin de compte, concevoir dès le départ pour le processus d'assemblage spécifique est la clé pour obtenir un assemblage d'aluminium robuste et fiable.

Tableau récapitulatif :

| Facteur | Impact sur la résistance | Point clé à retenir |

|---|---|---|

| Métal de base | Détermine la résistance globale de la pièce après recuit. | La résistance est souvent limitée par le métal de base adouci, et non par le joint. |

| Conception du joint | Facteur le plus influent ; la résistance est proportionnelle à la surface de recouvrement. | Les joints à recouvrement soumis à des charges de cisaillement sont les plus résistants ; le jeu du joint est critique. |

| Métal d'apport | Crée une forte liaison métallurgique par diffusion. | La continuité de la liaison sur une grande surface crée une résistance robuste. |

| Procédé (vs Soudage) | Le chauffage uniforme minimise la distorsion mais recuit la pièce. | Idéal pour les assemblages complexes, à parois minces ou étanches comme les échangeurs de chaleur. |

Besoin d'une solution fiable et haute résistance pour vos assemblages en aluminium ?

Le brasage est la méthode supérieure pour créer des composants complexes et étanches comme les échangeurs de chaleur, les radiateurs et les châssis. Chez KINTEK, nous sommes spécialisés dans le traitement thermique précis et l'équipement nécessaires pour atteindre une résistance et une intégrité optimales des joints brasés. Notre expertise garantit que votre laboratoire ou votre installation de production peut assembler de manière fiable même des matériaux minces ou dissemblables.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions de brasage peuvent améliorer les performances et la fiabilité de votre produit.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles