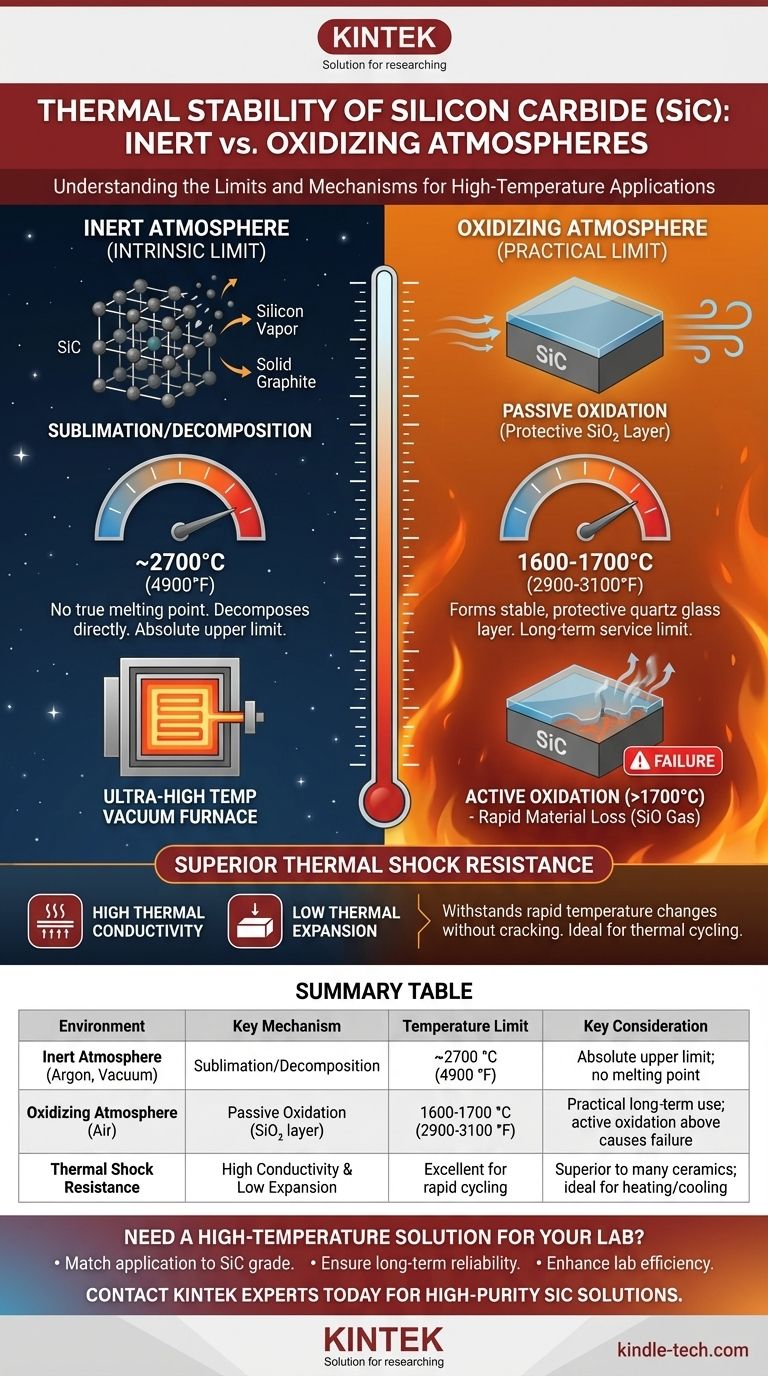

En bref, le carbure de silicium (SiC) possède une stabilité thermique exceptionnelle, mais sa limite de performance est fondamentalement déterminée par l'atmosphère environnante. Dans un environnement inerte, il ne fond pas à pression atmosphérique mais se décompose à des températures d'environ 2700 °C (4900 °F). En présence d'oxygène, son utilisation pratique à long terme est limitée à environ 1600-1700 °C (2900-3100 °F) en raison de l'oxydation.

La véritable valeur du carbure de silicium n'est pas un point de fusion unique, mais sa double nature : il résiste à des chaleurs extrêmes par décomposition dans des environnements inertes et se protège par une couche de silice dans des environnements oxydants, faisant de l'atmosphère de l'application le facteur le plus critique.

Les deux régimes de stabilité thermique

Pour comprendre si le SiC convient à votre application, vous devez distinguer sa stabilité intrinsèque sous vide ou dans un gaz inerte de sa stabilité pratique à l'air. Ce sont deux scénarios très différents avec des limites de température différentes.

Stabilité en atmosphère inerte (Limite intrinsèque)

Dans des conditions inertes (comme l'argon ou le vide), le carbure de silicium n'a pas de véritable point de fusion à pression standard.

Il subit plutôt une sublimation ou une décomposition. Ce processus commence à environ 2700 °C, où le SiC se décompose directement en vapeur de silicium et en graphite solide (carbone). Cette température représente la limite supérieure absolue du matériau lui-même.

Stabilité en atmosphère oxydante (Limite pratique)

Pour la plupart des applications du monde réel, telles que les éléments de four, les échangeurs de chaleur ou les composants de turbine, le SiC est exposé à l'air (oxygène). Cela modifie fondamentalement son comportement.

Dans un environnement riche en oxygène, le SiC présente ce qu'on appelle une oxydation passive. La surface du matériau réagit avec l'oxygène pour former une couche mince, très stable et non poreuse de dioxyde de silicium (SiO₂), qui est essentiellement du verre de quartz.

Le rôle de la couche de passivation (SiO₂)

Cette couche de SiO₂ auto-formée est la clé du succès du SiC dans l'exposition à l'air à haute température. Elle agit comme une barrière protectrice qui ralentit considérablement l'oxydation ultérieure du SiC sous-jacent.

Cette couche de passivation reste stable et efficace pour un service à long terme à des températures allant jusqu'à environ 1600 °C. C'est pourquoi 1600 °C est souvent cité comme le plafond opérationnel pratique pour les composants en SiC à l'air.

Comprendre les compromis et les modes de défaillance

Bien qu'incroyablement robuste, le SiC n'est pas sans limites. Comprendre comment et quand il tombe en panne est essentiel pour une conception de système fiable.

Oxydation active contre oxydation passive

Au-dessus d'environ 1700 °C (ou à des températures plus basses sous faible pression d'oxygène), le mécanisme de protection change. Le processus passe de l'oxydation « passive » à l'oxydation « active ».

Dans ce régime, la réaction ne produit plus une couche stable de SiO₂. Au lieu de cela, elle forme un gaz de monoxyde de silicium (SiO) volatil. Cela entraîne une perte rapide de matériau, des piqûres et, finalement, la défaillance du composant. Il n'est pas recommandé de concevoir pour une utilisation à l'air au-dessus de cette température.

Résistance supérieure au choc thermique

Un avantage clé du SiC est son excellente résistance au choc thermique. C'est sa capacité à résister à des changements de température rapides et extrêmes sans se fissurer.

Cette propriété est le résultat direct de deux autres facteurs : sa haute conductivité thermique (il dissipe efficacement la chaleur, empêchant les points chauds localisés) et son faible coefficient de dilatation thermique (il se dilate et se contracte très peu lorsqu'il est chauffé ou refroidi). Cela le rend bien supérieur à de nombreuses autres céramiques dans les applications impliquant un cyclage thermique.

L'impact de la pureté et de la densité

Les chiffres de stabilité thermique cités concernent le SiC de haute pureté et entièrement dense. La présence d'impuretés (comme du silicium libre ou des liants métalliques) ou de porosité dans le corps céramique peut réduire considérablement sa température de fonctionnement effective. Ces impuretés peuvent créer des points faibles ou interférer avec la formation d'une couche de SiO₂ protectrice uniforme.

Faire le bon choix pour votre application

La sélection du SiC nécessite d'adapter ses propriétés à votre environnement opérationnel spécifique.

- Si votre objectif principal est une température ultra-élevée sous vide ou gaz inerte : Vous pouvez concevoir en fonction de la limite de décomposition intrinsèque d'environ 2700 °C, faisant du SiC l'un des rares matériaux viables.

- Si votre objectif principal est la stabilité à long terme à l'air ou dans les gaz de combustion : Votre plafond de conception sûr et pratique est d'environ 1600 °C, en vous appuyant sur la couche d'oxydation passive protectrice.

- Si votre objectif principal est de résister aux cycles rapides de chauffage et de refroidissement : L'excellente résistance au choc thermique du SiC en fait un choix de premier ordre par rapport à d'autres matériaux qui pourraient se fissurer sous une contrainte similaire.

En fin de compte, exploiter la puissance du carbure de silicium dépend d'une compréhension claire de l'atmosphère et des exigences thermiques de votre application.

Tableau récapitulatif :

| Environnement | Mécanisme clé | Limite de température | Considération clé |

|---|---|---|---|

| Atmosphère inerte (Argon, Vide) | Sublimation/Décomposition | ~2700 °C (4900 °F) | Limite supérieure absolue ; pas de point de fusion |

| Atmosphère oxydante (Air) | Oxydation passive (forme une couche protectrice de SiO₂) | 1600-1700 °C (2900-3100 °F) | Limite d'utilisation pratique à long terme ; l'oxydation active au-dessus de 1700°C provoque une défaillance |

| Résistance au choc thermique | Haute conductivité thermique et faible dilatation thermique | Excellent pour les cycles rapides | Supérieur à de nombreuses céramiques ; idéal pour les cycles de chauffage/refroidissement |

Besoin d'une solution haute température pour votre laboratoire ?

La stabilité thermique exceptionnelle du carbure de silicium le rend idéal pour les applications exigeantes telles que les éléments de four, les échangeurs de chaleur et les composants à haute température. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire en SiC de haute pureté et entièrement denses, adaptés à vos exigences thermiques et atmosphériques spécifiques.

Laissez-nous vous aider à exploiter la puissance du SiC :

- Adaptez votre application à la bonne qualité de SiC pour des performances optimales.

- Assurez une fiabilité à long terme avec des matériaux conçus pour votre environnement opérationnel.

- Améliorez l'efficacité de votre laboratoire avec des composants conçus pour résister à des conditions extrêmes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions SiC de KINTEK peuvent résoudre vos défis haute température !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique

- Quel est l'avantage principal de l'utilisation d'un four tubulaire ? Atteindre un contrôle supérieur de la température et de l'atmosphère

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?