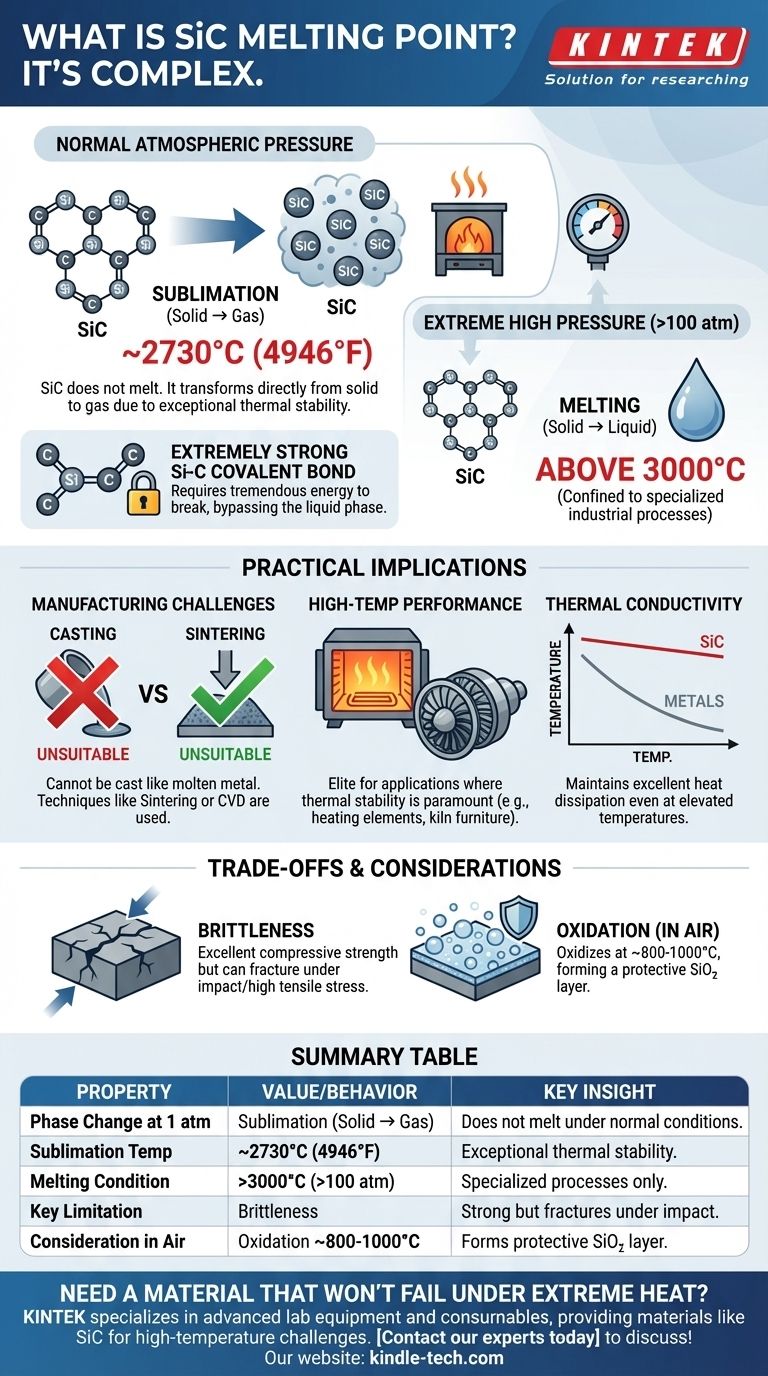

Le point de fusion du carbure de silicium (SiC) est un sujet complexe. Contrairement à de nombreux matériaux, le SiC n'a pas de point de fusion distinct à pression atmosphérique standard. Au lieu de cela, il subit une sublimation – se transformant directement d'un solide en un gaz – à environ 2730°C (4946°F). Il ne peut être forcé à l'état liquide que sous des pressions extrêmement élevées.

Comprendre le comportement thermique du carbure de silicium est moins une question de température de fusion unique qu'une appréciation de sa stabilité exceptionnelle. Le fait qu'il se sublime plutôt que de fondre est la raison même pour laquelle il excelle dans les environnements à très haute température.

Pourquoi le SiC ne fond pas dans des conditions normales

Les propriétés thermiques uniques du carbure de silicium sont enracinées dans sa structure atomique. Cela définit ses performances et le distingue des métaux et céramiques conventionnels.

La force de la liaison Si-C

Le carbure de silicium est caractérisé par une liaison covalente extrêmement forte et stable entre ses atomes de silicium (Si) et de carbone (C).

Cette liaison nécessite une énorme quantité d'énergie thermique pour être rompue. Avant que les atomes ne puissent acquérir suffisamment de mobilité pour former un liquide, ils absorbent suffisamment d'énergie pour contourner complètement la phase liquide et s'échapper sous forme de gaz.

Sublimation vs Fusion

La sublimation est la transition directe d'un état solide à un état gazeux. C'est ce qui arrive au SiC à environ 2730°C sous pression atmosphérique normale.

La fusion exige que le matériau entre dans une phase liquide. Pour le SiC, cela n'est réalisable que sous des pressions de gaz inerte dépassant 100 atmosphères, auquel point il peut fondre à des températures supérieures à 3000°C. C'est une condition confinée aux processus industriels spécialisés, et non aux environnements de fonctionnement typiques.

Comprendre les implications pratiques

La distinction entre sublimation et fusion n'est pas seulement académique. Elle a des conséquences directes sur la manière dont le SiC est fabriqué et utilisé.

Défis de fabrication

Parce que le SiC ne fond pas facilement, il ne peut pas être coulé sous des formes comme le métal en fusion. Cela nécessite des techniques de fabrication différentes.

La méthode la plus courante est le frittage, où la poudre de SiC est chauffée sous pression (sans fondre) jusqu'à ce que les particules fusionnent. D'autres méthodes incluent le dépôt chimique en phase vapeur (CVD), où le SiC est cultivé sur un substrat à partir d'un gaz.

Performances dans les applications à haute température

La température de sublimation élevée fait du SiC un matériau d'élite pour les applications où la stabilité thermique est primordiale.

Il est utilisé pour les éléments chauffants dans les fours, les composants pour les turbines à gaz et le mobilier de four parce qu'il maintient son intégrité structurelle et sa résistance à des températures qui feraient fondre ou déformer la plupart des métaux.

Conductivité thermique à hautes températures

Contrairement aux métaux, dont la conductivité thermique diminue à mesure qu'ils chauffent, le SiC maintient une très bonne conductivité thermique même à des températures élevées.

Cela lui permet de dissiper efficacement la chaleur, ce qui est essentiel pour son utilisation dans l'électronique de puissance et comme matériau pour les échangeurs de chaleur dans des conditions extrêmes.

Compromis et considérations clés

Bien que remarquablement robuste, le SiC n'est pas sans limites. Comprendre ces compromis est crucial pour une sélection appropriée des matériaux.

Oxydation à l'air

Bien que le SiC ne fonde pas à l'air, il commencera à s'oxyder à très hautes températures (généralement à partir de 800-1000°C).

Le silicium du matériau réagit avec l'oxygène pour former une couche de surface protectrice de dioxyde de silicium (SiO₂). Cette "couche de passivation" ralentit l'oxydation ultérieure, mais c'est un facteur à considérer dans les applications de longue durée et à haute température.

Fragilité

Comme la plupart des céramiques, le SiC est fragile. Il possède une excellente résistance à la compression mais peut se fracturer sous des impacts violents ou une forte contrainte de traction.

Cela signifie que la conception des composants doit gérer soigneusement les chocs mécaniques et les contraintes, une différence clé par rapport aux métaux ductiles qui peuvent se plier ou se déformer avant de se rompre.

Faire le bon choix pour votre application

La sélection du SiC dépend entièrement de l'alignement de ses propriétés uniques avec votre objectif d'ingénierie principal.

- Si votre objectif principal est une stabilité thermique extrême : Le SiC est un choix supérieur, car il ne fondra pas et maintiendra sa structure à des températures bien au-delà des limites de l'acier, des alliages de nickel ou même de l'alumine.

- Si votre objectif principal est la fabrication de formes complexes par coulée : Le SiC est inadapté en raison de son absence de point de fusion viable dans des conditions normales ; vous devrez concevoir pour le frittage ou d'autres méthodes de traitement céramique.

- Si votre application implique une chaleur élevée dans un environnement riche en oxygène : Vous devez tenir compte de la formation d'une couche protectrice mais altérant les performances de dioxyde de silicium à la surface du SiC.

En comprenant que la force du carbure de silicium réside dans son refus de fondre, vous pouvez tirer parti de ses propriétés pour résoudre des problèmes impossibles à résoudre avec des matériaux conventionnels.

Tableau récapitulatif :

| Propriété | Valeur/Comportement | Information clé |

|---|---|---|

| Changement de phase à 1 atm | Sublimation (Solide → Gaz) | Ne fond pas dans des conditions normales. |

| Température de sublimation | ~2730°C (4946°F) | Stabilité thermique exceptionnelle pour les environnements à haute température. |

| Condition de fusion | >3000°C sous haute pression (>100 atm) | Confiné aux processus industriels spécialisés. |

| Limitation clé | Fragilité | Excellente résistance à la compression mais peut se fracturer sous l'impact. |

| Considération à l'air | Oxydation de ~800-1000°C | Forme une couche protectrice de SiO₂ à hautes températures. |

Besoin d'un matériau qui ne cède pas sous une chaleur extrême ? Les propriétés uniques du carbure de silicium en font le choix ultime pour les applications à haute température où d'autres fondraient. KINTEK est spécialisé dans les équipements et consommables de laboratoire avancés, fournissant les matériaux et l'expertise nécessaires pour repousser les limites de la performance thermique dans votre laboratoire ou processus de production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le SiC peut résoudre vos défis liés aux hautes températures !

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

- Four de laboratoire tubulaire multi-zones

Les gens demandent aussi

- Qu'est-ce qu'un élément en SiC ? La solution de chauffage ultime pour les hautes températures

- Quel type de métal est utilisé dans les éléments chauffants ? Un guide des matériaux pour chaque température et atmosphère

- Qu'est-ce qu'un élément chauffant en carbure de silicium ? Libérez la chaleur extrême pour les processus industriels

- À quoi servent les éléments chauffants en carbure de silicium ? Chauffage fiable à haute température pour les procédés industriels

- À quoi sert une tige en carbure de silicium chauffée à haute température ? Un élément chauffant de premier ordre pour les environnements extrêmes