Le métal le plus couramment utilisé pour les éléments chauffants est un alliage de Nickel et de Chrome, souvent appelé Nichrome (NiCr). Ce matériau est le cheval de bataille d'innombrables appareils quotidiens car il possède une haute résistance à l'électricité et, surtout, il ne se décompose pas facilement et ne s'oxyde pas lorsqu'il est chauffé à l'air libre.

Le choix du matériau pour un élément chauffant n'est pas arbitraire ; il est une fonction directe de la température de fonctionnement requise et de l'atmosphère environnante. Alors que le Nichrome est parfait pour un grille-pain, un four industriel à haute température nécessite des matériaux entièrement différents et plus exotiques.

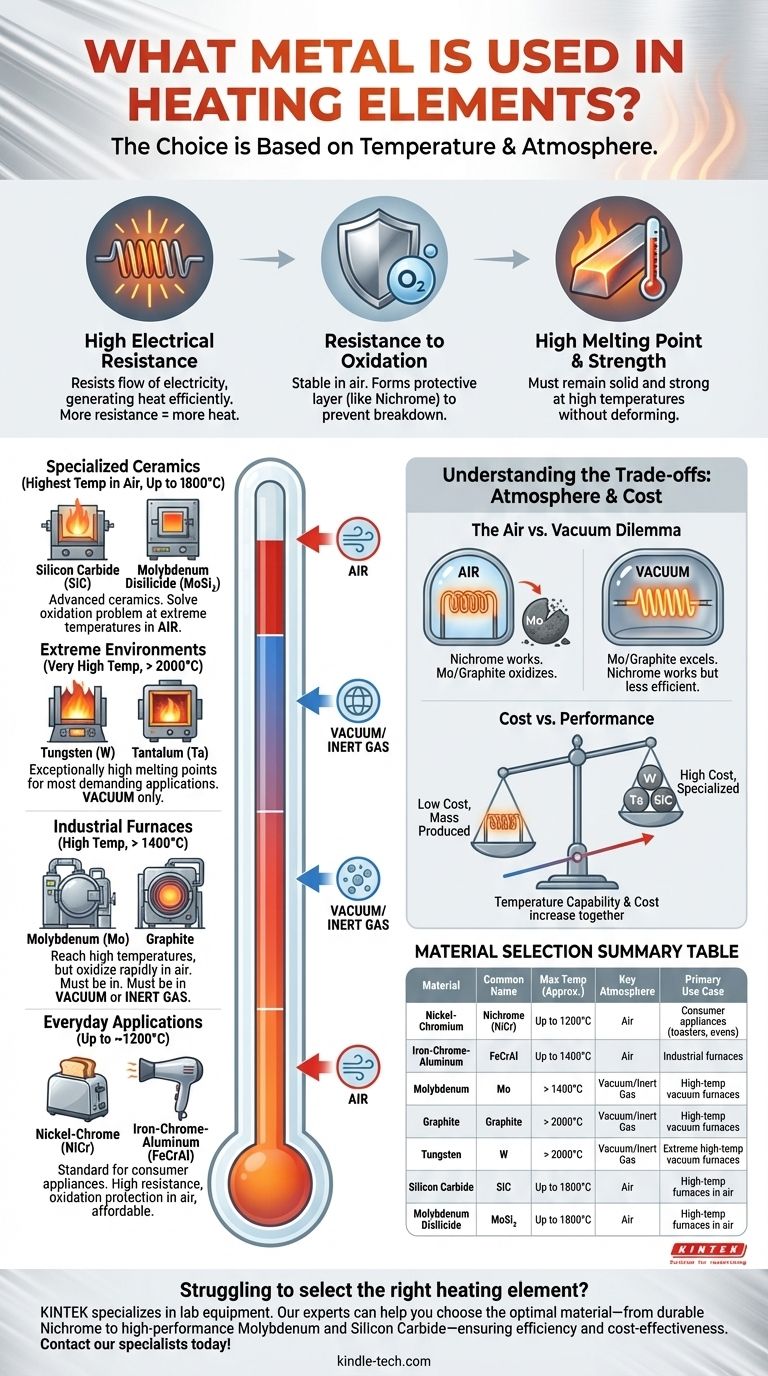

Pourquoi ces matériaux ? Les propriétés fondamentales d'un élément chauffant

Pour comprendre pourquoi certains matériaux sont choisis, il faut comprendre les défis fondamentaux de la conversion efficace et fiable de l'électricité en chaleur. Le matériau idéal doit maîtriser trois propriétés clés.

Haute résistance électrique

Un élément chauffant fonctionne en résistant au flux d'électricité. Cette friction au niveau atomique génère de la chaleur.

Un matériau à haute résistance est plus efficace pour cette conversion, générant une chaleur significative sans avoir besoin d'être d'une longueur ou d'une épaisseur impraticable.

Résistance à l'oxydation

À hautes températures, la plupart des métaux réagissent avec l'oxygène de l'air dans un processus appelé oxydation. C'est le même processus qui provoque la rouille du fer.

Pour un élément chauffant, l'oxydation le dégrade et finit par le faire tomber en panne. Des matériaux comme le Nichrome sont exceptionnels car ils forment une couche externe stable et protectrice d'oxyde de chrome qui empêche toute dégradation ultérieure, leur permettant d'avoir une longue durée de vie à l'air libre.

Point de fusion et résistance élevés

C'est l'exigence la plus intuitive. Le matériau doit rester solide et structurellement stable à des températures bien supérieures à sa plage de fonctionnement prévue.

Les matériaux doivent également être suffisamment solides pour être formés en bobines, rubans ou tiges sans se casser.

Un éventail de matériaux pour différentes températures

Le matériau spécifique utilisé est presque toujours déterminé par la température maximale que l'élément doit atteindre.

Applications quotidiennes (jusqu'à ~1200°C) : Nickel-Chrome (NiCr)

Pour les appareils grand public comme les grille-pain, les sèche-cheveux et les fours électriques, le Nickel-Chrome (NiCr) est la norme incontestée.

Sa combinaison de haute résistance, d'excellente protection contre l'oxydation dans l'air et de coût relativement faible en fait le choix parfait pour ces applications courantes. Les alliages Fer-Chrome-Aluminium (FeCrAl) remplissent un objectif similaire dans certains fours industriels.

Fours industriels (haute température) : Molybdène et Graphite

Lorsque les températures doivent être plus élevées, nous entrons dans le domaine du traitement industriel et des fours sous vide.

Des matériaux comme le Molybdène (Mo) et le Graphite peuvent atteindre des températures bien plus élevées que le Nichrome, mais ils ont une faiblesse critique : ils s'oxydent et se consument presque instantanément dans l'air à ces températures. Par conséquent, ils ne peuvent être utilisés que sous vide ou dans une atmosphère de gaz inerte.

Environnements extrêmes (très haute température) : Tungstène et Tantale

Pour les applications les plus exigeantes, les ingénieurs se tournent vers les métaux réfractaires comme le Tungstène (W) et le Tantale (Ta).

Ces métaux ont des points de fusion exceptionnellement élevés, ce qui les rend adaptés aux fours sous vide à très haute température. Comme le Molybdène, ils manquent de résistance naturelle à l'oxydation et doivent être protégés de l'air.

Céramiques spécialisées (température la plus élevée dans l'air) : Carbure de Silicium et MoSi₂

Pour résoudre le problème de l'oxydation à des températures extrêmes, nous devons aller au-delà des métaux purs.

Les céramiques avancées comme le Carbure de Silicium (SiC) et le Disiliciure de Molybdène (MoSi₂) peuvent fonctionner à des températures incroyablement élevées (jusqu'à 1800°C) à l'air libre, un exploit impossible pour le Molybdène ou le Tungstène.

Comprendre les compromis : l'atmosphère est primordiale

Le facteur le plus important au-delà de la température est l'atmosphère de fonctionnement. Ne pas en tenir compte est le point de confusion le plus courant.

Le dilemme Air vs. Vide

Un élément en Nichrome est conçu pour fonctionner dans l'air. Si vous placez un élément en Molybdène ou en Graphite dans le même four rempli d'air, il se désintégrerait rapidement.

Inversement, le Molybdène, le Tungstène et le Graphite sont le choix supérieur pour les applications à haute température précisément parce qu'ils seront utilisés à l'intérieur d'un four scellé sous vide ou à atmosphère contrôlée où l'oxygène n'est pas un problème.

Coût vs. Performance

Il existe une corrélation directe entre la capacité de température et le coût. Le Nichrome est peu coûteux et produit en masse.

Les matériaux pour températures extrêmes, tels que le platine ou le tantale, sont beaucoup plus chers, ce qui limite leur utilisation aux processus scientifiques ou industriels spécialisés où aucun autre matériau ne peut effectuer le travail.

Adapter le matériau à l'application

En fin de compte, le choix du matériau est une décision d'ingénierie précise. Voici comment l'aborder en fonction de l'objectif principal.

- Si votre objectif principal est un appareil grand public ou un four à basse température : Le Nickel-Chrome (NiCr) est le choix standard pour son équilibre parfait entre coût, durabilité et performance dans l'air.

- Si votre objectif principal est un processus à haute température dans un four sous vide : Le Molybdène et le Graphite sont les chevaux de bataille, offrant une excellente capacité de chauffage lorsque l'oxygène est absent.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles à l'air libre : Des céramiques spécialisées comme le Disiliciure de Molybdène (MoSi₂) ou le Carbure de Silicium (SiC) sont nécessaires pour résister à la fois à la chaleur extrême et à l'oxydation.

Choisir le bon matériau d'élément chauffant consiste à équilibrer les exigences de température avec les réalités de l'environnement et du budget.

Tableau récapitulatif :

| Matériau | Nom commun | Température max (approx.) | Atmosphère clé | Cas d'utilisation principal |

|---|---|---|---|---|

| Nickel-Chrome | Nichrome (NiCr) | Jusqu'à 1200°C | Air | Appareils grand public (grille-pain, fours) |

| Fer-Chrome-Aluminium | FeCrAl | Jusqu'à 1400°C | Air | Fours industriels |

| Molybdène | Mo | > 1400°C | Vide/Gaz inerte | Fours sous vide à haute température |

| Graphite | Graphite | > 2000°C | Vide/Gaz inerte | Fours sous vide à haute température |

| Tungstène | W | > 2000°C | Vide/Gaz inerte | Fours sous vide à très haute température |

| Carbure de Silicium | SiC | Jusqu'à 1800°C | Air | Fours à haute température dans l'air |

| Disiliciure de Molybdène | MoSi₂ | Jusqu'à 1800°C | Air | Fours à haute température dans l'air |

Vous avez du mal à choisir le bon élément chauffant pour votre four de laboratoire ou votre processus industriel ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à choisir le matériau optimal — qu'il s'agisse de Nichrome durable pour les applications standard ou de Molybdène et Carbure de Silicium haute performance pour les températures extrêmes — garantissant efficacité, longévité et rentabilité pour votre environnement spécifique. Contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Électrode électrochimique en carbone vitreux

Les gens demandent aussi

- Quel est le point de fusion du SiC ? Découvrez l'extrême stabilité thermique du carbure de silicium

- À quoi sert une tige en carbure de silicium chauffée à haute température ? Un élément chauffant de premier ordre pour les environnements extrêmes

- Qu'est-ce qu'un élément chauffant en carbure de silicium ? Libérez la chaleur extrême pour les processus industriels

- Quelle est la température maximale pour un élément chauffant en carbure de silicium ? La limite réelle pour votre four à haute température

- À quoi servent les éléments chauffants en carbure de silicium ? Chauffage fiable à haute température pour les procédés industriels