Pour les applications à très haute température dans une atmosphère d'air, le matériau d'élément chauffant de choix est le disiliciure de molybdène (MoSi₂). Ce composite céramique avancé est capable d'atteindre des températures de travail stables allant jusqu'à 1800°C (3272°F) en formant une couche vitreuse protectrice sur sa surface qui empêche une oxydation rapide.

Le choix d'un élément chauffant de four ne consiste pas à trouver un seul matériau "idéal", mais à faire correspondre les propriétés du matériau – en particulier sa limite de température et sa compatibilité atmosphérique – aux exigences précises de votre application.

Qu'est-ce qui définit un élément chauffant haute performance ?

Avant de comparer des matériaux spécifiques, il est crucial de comprendre les propriétés que les ingénieurs recherchent lors de la conception d'éléments chauffants pour des environnements extrêmes. Le matériau idéal doit fonctionner de manière fiable sous des contraintes thermiques et électriques intenses.

Point de fusion élevé et résistance à l'oxydation

L'exigence la plus fondamentale est que l'élément ne doit pas fondre ou se dégrader à sa température de fonctionnement. Dans les fours fonctionnant à l'air, la résistance à l'oxydation est primordiale, car l'oxygène attaquera agressivement la plupart des matériaux à hautes températures.

Résistivité électrique stable

La résistance électrique de l'élément est ce qui génère de la chaleur (chauffage I²R). Cette résistance doit être stable et prévisible sur toute la plage de températures pour permettre un contrôle précis et reproductible de la température.

Résistance mécanique et forme

Un élément chauffant doit conserver sa forme et son intégrité structurelle lorsqu'il est chaud. Les matériaux qui deviennent mous, s'affaissent ou deviennent cassants peuvent entraîner une défaillance prématurée et créer un court-circuit électrique à l'intérieur de la chambre du four.

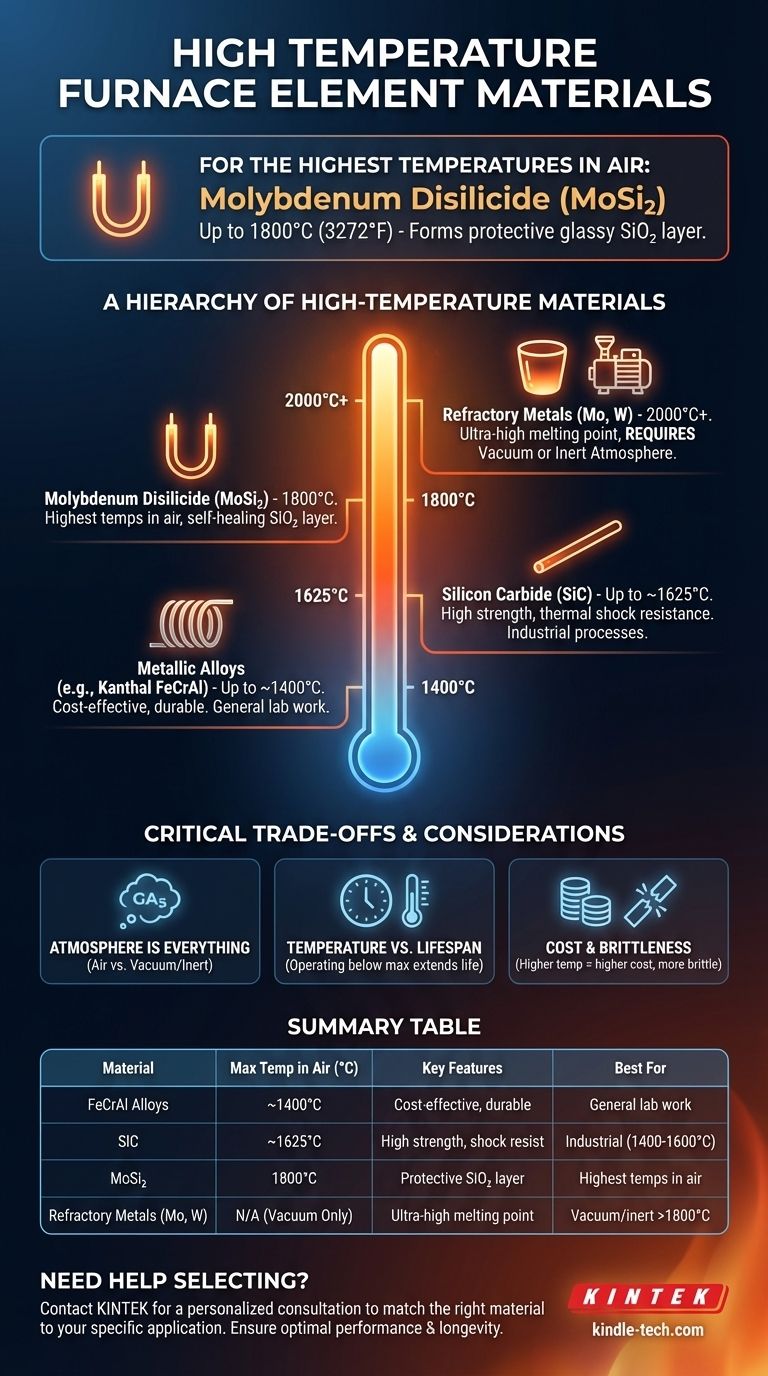

Une hiérarchie des matériaux à haute température

Aucun matériau d'élément unique ne couvre toutes les applications. Ils existent dans une hiérarchie claire, chaque type occupant une niche spécifique basée sur sa température maximale et sa compatibilité atmosphérique.

Le cheval de bataille : Alliages métalliques (jusqu'à ~1400°C)

Pour de nombreuses applications standard à haute température, les alliages fer-chrome-aluminium (comme le Kanthal FeCrAl) sont la norme. Ils sont durables, relativement peu coûteux et fonctionnent de manière fiable à l'air.

Ces alliages forment une couche protectrice d'oxyde d'aluminium, mais cette couche se dégrade à mesure que les températures approchent de leur limite supérieure, entraînant la défaillance de l'élément.

Le performant de milieu de gamme : Carbure de silicium (jusqu'à ~1625°C)

Le carbure de silicium (SiC) représente l'étape suivante. C'est un matériau céramique connu pour sa haute résistance et son excellente résistance aux chocs thermiques.

Les éléments en SiC sont autoportants et peuvent être utilisés dans l'air ou dans des atmosphères inertes, ce qui les rend courants dans le traitement thermique industriel, la production de verre et la fabrication de semi-conducteurs.

Le champion des hautes températures : Disiliciure de molybdène (jusqu'à 1800°C)

Le disiliciure de molybdène (MoSi₂) est le matériau spécifié pour les applications les plus exigeantes dans les atmosphères oxydantes (air).

Lorsqu'il est chauffé au-dessus de 1000°C, un élément en MoSi₂ forme une fine couche non poreuse de quartz (SiO₂). Cette couche vitreuse auto-cicatrisante est ce qui protège le matériau sous-jacent d'une oxydation catastrophique, lui permettant d'atteindre des températures extrêmes.

Au-delà de l'air : Métaux réfractaires (2000°C+)

Pour des températures dépassant 1800°C ou pour des processus nécessitant un vide ou un gaz inerte strictement contrôlé (comme l'argon ou l'azote), des matériaux différents sont nécessaires.

Les métaux réfractaires comme le molybdène et le tungstène ont des points de fusion exceptionnellement élevés, mais se vaporiseront instantanément en présence d'oxygène à hautes températures. Ils sont donc limités aux fours sous vide ou sous atmosphère inerte/réductrice.

Comprendre les compromis critiques

Le choix d'un élément implique d'équilibrer la performance, la longévité et le coût. Une mauvaise compréhension de ces compromis est une cause fréquente de défaillance du four et de dépenses imprévues.

L'atmosphère est primordiale

Le facteur le plus important au-delà de la température est l'atmosphère du four. Un élément conçu pour l'air, comme le MoSi₂, échouera dans certaines atmosphères réductrices. Un élément en tungstène conçu pour le vide sera détruit en quelques secondes s'il est utilisé à l'air.

Température vs. Durée de vie

Faire fonctionner n'importe quel élément chauffant à sa température maximale nominale absolue réduira considérablement sa durée de vie. Pour une meilleure longévité et fiabilité, il est courant de sélectionner un matériau d'élément avec une température maximale nominale significativement plus élevée que la température de travail prévue.

Coût et fragilité

Il existe une corrélation directe entre la température nominale et le coût. Les éléments en MoSi₂ sont significativement plus chers que les alliages FeCrAl. De plus, les éléments à base de céramique comme le SiC et le MoSi₂ sont fragiles à température ambiante et nécessitent une manipulation soigneuse lors de l'installation et de la maintenance pour éviter la casse.

Faire le bon choix pour votre objectif

Votre application spécifique dicte le matériau correct. L'objectif est de choisir l'option la plus rentable qui offre une marge de sécurité suffisante pour la température et l'atmosphère requises.

- Si votre objectif principal est le travail de laboratoire général jusqu'à 1400°C : Les alliages fer-chrome-aluminium (FeCrAl) offrent le meilleur équilibre entre performance et coût.

- Si votre objectif principal est les processus industriels entre 1400°C et 1600°C : Le carbure de silicium (SiC) est un choix robuste, fiable et bien établi.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles dans une atmosphère d'air : Le disiliciure de molybdène (MoSi₂) est la norme industrielle définitive.

- Si votre objectif principal est les températures ultra-élevées au-dessus de 1800°C sous vide ou atmosphère inerte : Les métaux réfractaires comme le molybdène ou le tungstène sont essentiels.

Comprendre ces capacités distinctes des matériaux est la clé pour sélectionner un four qui est non seulement efficace mais aussi fiable pour son usage prévu.

Tableau récapitulatif :

| Matériau | Température max. dans l'air (°C) | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Alliages FeCrAl | ~1400°C | Rentable, durable | Travaux de laboratoire généraux jusqu'à 1400°C |

| Carbure de silicium (SiC) | ~1625°C | Haute résistance, résistance aux chocs thermiques | Processus industriels (1400-1600°C) |

| Disiliciure de molybdène (MoSi₂) | 1800°C | Forme une couche protectrice de SiO₂ | Températures les plus élevées dans une atmosphère d'air |

| Métaux réfractaires (Mo, W) | 2000°C+ | Point de fusion ultra-élevé | Atmosphères sous vide/inertes au-dessus de 1800°C |

Besoin d'aide pour choisir l'élément chauffant parfait pour votre four ? KINTEK est spécialisé dans les équipements et consommables de laboratoire à haute température. Nos experts vous aideront à faire correspondre le bon matériau – qu'il s'agisse de MoSi₂, SiC ou FeCrAl – à vos exigences spécifiques en matière de température, d'atmosphère et d'application. Assurez une performance et une longévité optimales pour vos processus de laboratoire. Contactez KINTEL dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube sous vide haute pression de laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Le graphite peut-il être utilisé comme élément chauffant ? Découvrez sa puissance à haute température dans des environnements contrôlés

- Les éléments chauffants peuvent-ils surchauffer ? Prévenez les pannes et assurez un fonctionnement sûr

- Pourquoi la résistance d'un élément chauffant est-elle élevée ? Pour convertir efficacement l'électricité en chaleur

- Pourquoi la poudre YAG:Ce issue de la pyrolyse par aérosol doit-elle subir un recuit thermique ? Libérez les performances maximales du luminophore

- Le tungstène est-il cassant à haute température ? Découverte de ses performances extrêmes à la chaleur

- Quels sont les inconvénients du tungstène ? Gérer sa fragilité et ses coûts de fabrication élevés

- En quoi un chauffage céramique est-il différent ? Découvrez la sécurité et l'efficacité autorégulatrices

- Pourquoi les éléments chauffants ont-ils une résistance élevée ? Pour convertir efficacement l'électricité en chaleur