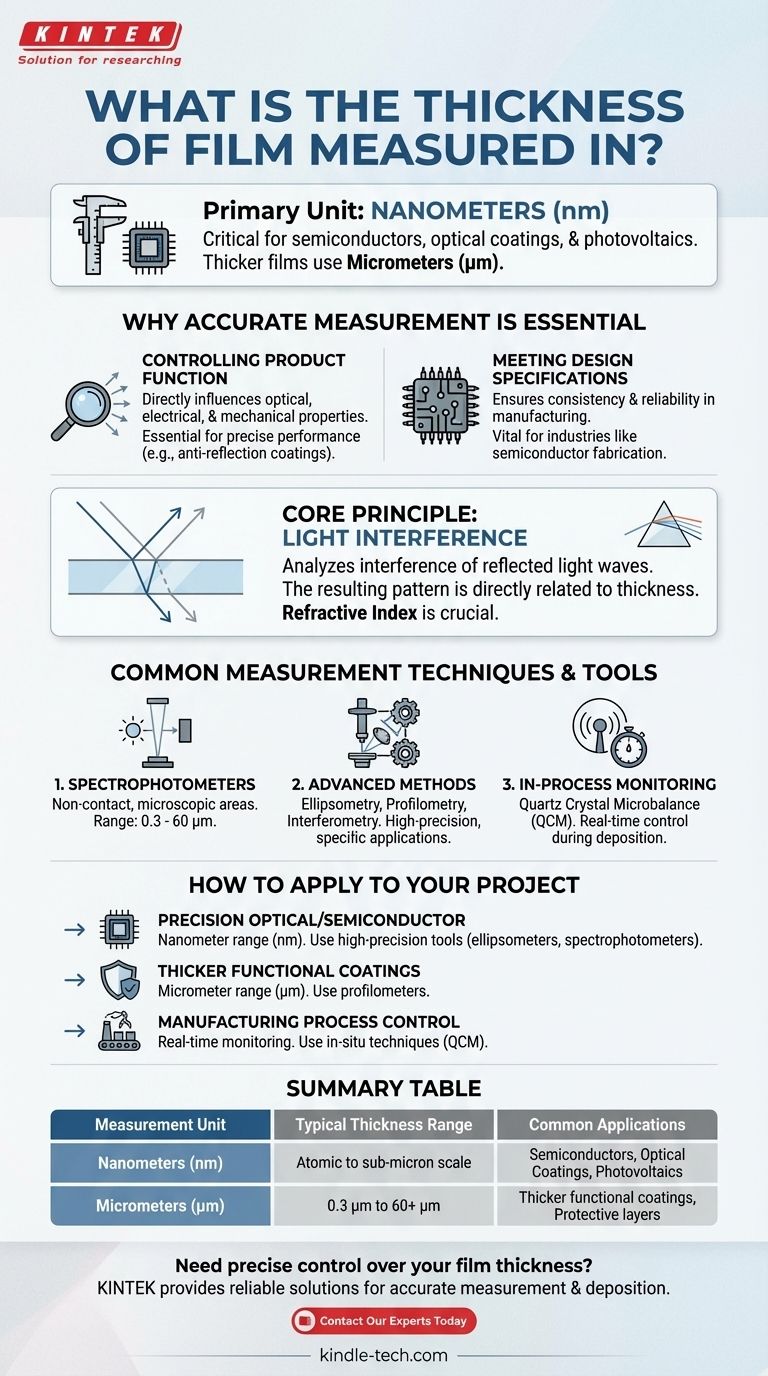

Dans la plupart des applications techniques, l'épaisseur d'un film mince est mesurée en nanomètres (nm). Cette unité est standard pour les matériaux utilisés dans les semi-conducteurs, les revêtements optiques et le photovoltaïque, où la précision au niveau atomique est essentielle pour la performance. Pour les films ou revêtements plus épais, les mesures peuvent également être exprimées en microns (µm).

Le principe fondamental à comprendre est que le choix de l'unité de mesure – et la technique utilisée pour l'obtenir – est entièrement dicté par la fonction prévue du film et son épaisseur physique. Bien que les nanomètres soient courants pour les films "minces", le contexte plus large implique une gamme d'outils et d'échelles.

Pourquoi une mesure précise de l'épaisseur est essentielle

Contrôler la fonction du produit

L'épaisseur d'un film n'est pas une dimension arbitraire ; c'est un paramètre de conception critique. Elle influence directement les propriétés optiques, électriques et mécaniques d'un produit.

Par exemple, dans les revêtements antireflet sur les lentilles, l'épaisseur doit être contrôlée avec précision pour annuler des longueurs d'onde spécifiques de la lumière. Toute déviation compromet sa fonction.

Respecter les spécifications de conception

Les processus de fabrication exigent un contrôle qualité strict pour garantir la cohérence et la fiabilité. La mesure de l'épaisseur du film vérifie que le produit final répond à ses spécifications de conception et fonctionnera comme prévu.

Ceci est fondamental dans des industries comme la fabrication de semi-conducteurs, où même une légère variation dans une couche diélectrique peut rendre une micropuce inutilisable.

Le principe fondamental de la mesure : l'interférence lumineuse

Comment ça marche

De nombreux outils de mesure sans contact fonctionnent en analysant l'interférence de la lumière. Un faisceau lumineux est dirigé vers le film, et des réflexions se produisent à la fois à la surface supérieure et à l'interface inférieure.

Ces deux ondes lumineuses réfléchies interfèrent l'une avec l'autre. Le motif résultant de crêtes et de creux dans le spectre de la lumière est directement lié à l'épaisseur du film.

Le rôle de l'indice de réfraction

Pour calculer l'épaisseur finale à partir du motif d'interférence, vous devez connaître l'indice de réfraction du matériau. Cette propriété décrit comment la lumière se propage à travers ce matériau spécifique.

Étant donné que chaque matériau a un indice de réfraction différent, c'est une variable cruciale dans le calcul pour garantir une mesure précise.

Techniques et outils de mesure courants

Spectrophotomètres

Les spectrophotomètres sont un outil sans contact courant pour mesurer l'épaisseur des films. Ils sont très efficaces pour les zones d'échantillonnage microscopiques.

Ces instruments peuvent généralement mesurer des épaisseurs de couche dans la plage de 0,3 à 60 micromètres (µm), ce qui les rend polyvalents pour les films minces et relativement épais.

Autres méthodes avancées

Au-delà de la spectrophotométrie, plusieurs autres techniques de haute précision sont utilisées, notamment l'ellipsométrie, la profilométrie et l'interférométrie. Chacune offre des avantages uniques en fonction du matériau et de l'application.

Surveillance en cours de processus

Pour un contrôle en temps réel pendant le processus de fabrication, des techniques comme les capteurs à microbalance à cristal de quartz (QCM) sont utilisées. Ces outils mesurent l'épaisseur du film au fur et à mesure de son dépôt, permettant des ajustements immédiats.

Comment appliquer cela à votre projet

Une compréhension claire de votre objectif est le facteur le plus important dans le choix de l'approche de mesure appropriée.

- Si votre objectif principal est les revêtements optiques de précision ou les couches de semi-conducteurs : Vous travaillerez dans la plage des nanomètres (nm) et aurez besoin d'outils de haute précision comme les ellipsomètres ou les spectrophotomètres.

- Si votre objectif principal est les revêtements fonctionnels plus épais (par exemple, les couches protectrices) : Les mesures en micromètres (µm) sont souvent suffisantes, et des outils comme les profilomètres peuvent être plus pratiques.

- Si votre objectif principal est le contrôle du processus de fabrication : Les techniques in situ comme le QCM sont essentielles pour la surveillance et l'ajustement en temps réel pendant le dépôt.

En fin de compte, maîtriser la mesure de l'épaisseur des films consiste à traduire une dimension physique en un contrôle fonctionnel.

Tableau récapitulatif :

| Unité de mesure | Plage d'épaisseur typique | Applications courantes |

|---|---|---|

| Nanomètres (nm) | Échelle atomique à sub-micronique | Semi-conducteurs, Revêtements optiques, Photovoltaïque |

| Micromètres (µm) | 0,3 µm à 60+ µm | Revêtements fonctionnels plus épais, Couches protectrices |

Besoin d'un contrôle précis de l'épaisseur de votre film ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions fiables pour une mesure et un dépôt précis de l'épaisseur. Que vous travailliez avec des semi-conducteurs à l'échelle nanométrique ou des revêtements protecteurs plus épais, notre expertise garantit que votre laboratoire obtient des résultats cohérents et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver l'outil parfait pour vos besoins !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Quel est l'effet du frittage sur les microstructures ? Obtenez un contrôle précis des propriétés des matériaux

- Qu'est-ce qu'un chauffe-laboratoire ? Un guide pour la précision, la sécurité et le choix du bon type

- Quel est le but de l'utilisation d'un four de séchage infrarouge ? Optimiser la qualité de la poudre composite de graphite plaquée de cuivre

- Quelles sont les étapes de la préparation d'échantillons ? Maîtriser le broyage, le pressage et le frittage pour des résultats parfaits

- Quels sont les composants du rotavapor ? Maîtrisez le système central pour une élimination efficace des solvants

- Qu'est-ce que la technologie KBR ? Le plan directeur de la production chimique à l'échelle industrielle

- Quelles sont les utilisations du combustible de pyrolyse ? Un guide pratique des applications de valorisation énergétique des déchets

- Quels sont les avantages du pulvérisation cathodique magnétron à radiofréquence (RF) ? Obtenez un dépôt de couches minces de qualité supérieure pour les matériaux isolants