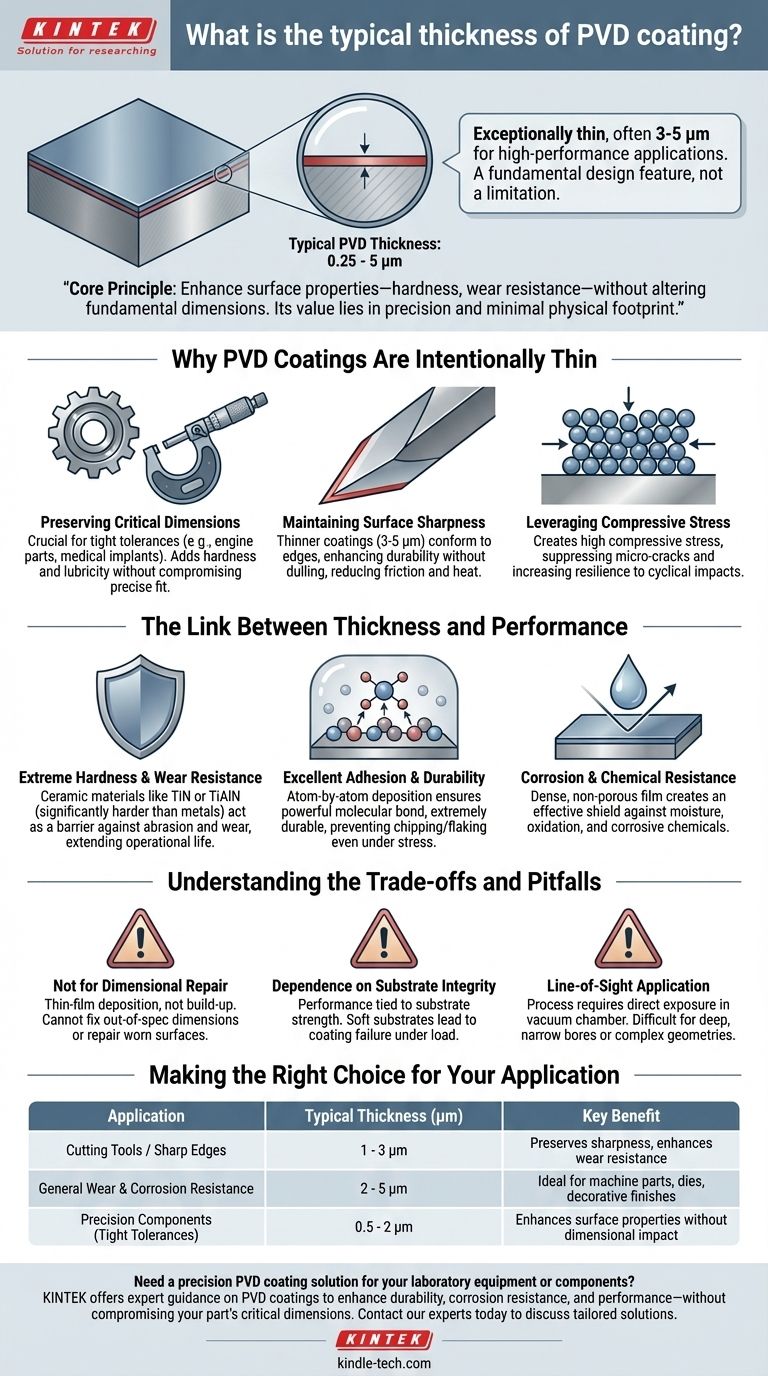

En pratique, l'épaisseur typique d'un revêtement PVD est exceptionnellement fine, allant généralement de 0,25 à 5 microns (µm). Pour de nombreuses applications de haute performance, telles que les outils de coupe, le revêtement est souvent maintenu entre 3 et 5 microns. Cette épaisseur microscopique n'est pas une limitation mais une caractéristique de conception fondamentale de la technologie.

Le principe fondamental du dépôt physique en phase vapeur (PVD) est d'améliorer les propriétés de surface d'un composant – comme la dureté et la résistance à l'usure – sans altérer ses dimensions fondamentales, son tranchant ou son intégrité mécanique. Sa valeur réside dans sa précision et son empreinte physique minimale.

Pourquoi les revêtements PVD sont intentionnellement minces

L'épaisseur microscopique des revêtements PVD est une raison principale de leur adoption en ingénierie de précision. Elle permet une amélioration de surface au niveau moléculaire tout en préservant l'intention de conception originale de la pièce.

Préservation des dimensions critiques

Pour les composants avec des tolérances serrées, tels que les pièces de moteur, les implants médicaux ou les moules de précision, tout changement significatif de dimension peut entraîner une défaillance.

Un revêtement de seulement quelques microns ajoute une dureté de surface et une lubricité extrêmes sans compromettre l'ajustement précis et la fonction du composant.

Maintien du tranchant de la surface

Les références indiquent que des revêtements plus minces sont cruciaux pour les outils de coupe. En effet, un revêtement épais arrondirait un tranchant aiguisé, augmentant le frottement et la chaleur tout en réduisant l'efficacité de coupe.

Une couche PVD de 3 à 5 microns est suffisamment fine pour épouser parfaitement un tranchant affûté, améliorant sa durabilité sans l'émousser. Il en résulte une durée de vie plus longue de l'outil et des coupes plus nettes.

Exploitation de la contrainte de compression

Le processus PVD crée une couche avec une forte contrainte de compression. Cela signifie que les molécules du revêtement sont étroitement tassées, se poussant efficacement les unes contre les autres.

Cette contrainte interne aide à supprimer la formation et la croissance de microfissures à la surface, rendant le composant plus résilient aux impacts cycliques rencontrés dans des processus comme le fraisage.

Le lien entre l'épaisseur et la performance

Même à une épaisseur de quelques microns, un revêtement PVD modifie considérablement la surface fonctionnelle d'un composant. Les gains de performance sont le résultat direct du matériau déposé et du lien solide qu'il forme.

Dureté extrême et résistance à l'usure

Les revêtements PVD sont souvent des matériaux céramiques comme le nitrure de titane (TiN) ou le nitrure de titane-aluminium (TiAlN), qui sont significativement plus durs que la plupart des métaux.

Cette couche mince et dure agit comme une barrière, protégeant le substrat sous-jacent de l'abrasion, du frottement et de l'usure, prolongeant ainsi la durée de vie opérationnelle du composant.

Excellente adhérence et durabilité

Le revêtement est déposé dans une chambre à vide, atome par atome, assurant une liaison moléculaire puissante avec le substrat.

Contrairement au placage, qui peut s'écailler ou se détacher, un revêtement PVD correctement appliqué est extrêmement durable et reste lié même sous des contraintes importantes et des cycles thermiques. Les températures d'application relativement basses (250°C - 750°C) empêchent également les dommages thermiques ou la déformation du matériau de base.

Résistance à la corrosion et aux produits chimiques

Le film déposé est dense et non poreux, créant un bouclier efficace contre l'humidité, l'oxydation et de nombreux produits chimiques corrosifs. C'est un avantage clé pour les composants utilisés dans des environnements difficiles.

Comprendre les compromis et les pièges

Bien que très efficaces, les revêtements PVD ont des limitations spécifiques qu'il est essentiel de comprendre pour une application réussie.

Pas pour la réparation dimensionnelle

Le PVD est un processus de dépôt de film mince, pas un processus d'accumulation. Il ne peut pas être utilisé pour corriger des dimensions hors spécifications, combler des rayures ou réparer des surfaces usées. Le substrat doit être dans son état final et fini avant le revêtement.

Dépendance à l'intégrité du substrat

La performance du revêtement est fondamentalement liée à la résistance du matériau sous-jacent. L'application d'un revêtement PVD très dur sur un substrat mou n'empêchera pas la défaillance sous une charge lourde.

Si le matériau de base se déforme, le mince revêtement céramique se fissurera et échouera. Le substrat doit fournir la résistance fondamentale.

Application en ligne de vue

Le processus PVD fonctionne sur une base de ligne de vue. Cela signifie que les surfaces doivent être directement exposées au matériau source à l'intérieur de la chambre à vide pour être revêtues.

Les alésages profonds et étroits ou les géométries internes complexes peuvent être très difficiles, voire impossibles, à revêtir uniformément, ce qui est une considération clé lors de la phase de conception.

Faire le bon choix pour votre application

L'épaisseur de revêtement idéale est entièrement déterminée par la fonction et les exigences opérationnelles du composant.

- Si votre objectif principal est les outils de coupe ou les arêtes vives : Optez pour un revêtement plus fin (1-3 µm) pour préserver le tranchant de la lame tout en obtenant une résistance à l'usure significative.

- Si votre objectif principal est la résistance générale à l'usure et à la corrosion : Une épaisseur standard (2-5 µm) est généralement idéale pour les pièces de machines, les matrices et les finitions décoratives où la netteté ultime n'est pas la principale préoccupation.

- Si votre objectif principal est les composants de précision avec des tolérances serrées : Utilisez le revêtement efficace le plus fin possible (0,5-2 µm) pour améliorer les propriétés de surface sans impacter les dimensions critiques de la pièce.

En fin de compte, la technologie PVD offre sa plus grande valeur en ajoutant une immense durabilité de surface avec presque aucun changement dimensionnel.

Tableau récapitulatif :

| Application | Épaisseur typique (µm) | Avantage clé |

|---|---|---|

| Outils de coupe / Arêtes vives | 1 - 3 µm | Préserve le tranchant, améliore la résistance à l'usure |

| Résistance générale à l'usure et à la corrosion | 2 - 5 µm | Idéal pour les pièces de machines, les matrices et les finitions décoratives |

| Composants de précision (tolérances serrées) | 0,5 - 2 µm | Améliore les propriétés de surface sans impact dimensionnel |

Besoin d'une solution de revêtement PVD de précision pour votre équipement ou vos composants de laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute performance, offrant des conseils d'experts sur les revêtements PVD pour améliorer la durabilité, la résistance à la corrosion et la performance – sans compromettre les dimensions critiques de votre pièce. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions PVD sur mesure peuvent prolonger la durée de vie et la fiabilité de vos outils et composants de laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

- Moules de Pressage Isostatique pour Laboratoire

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température