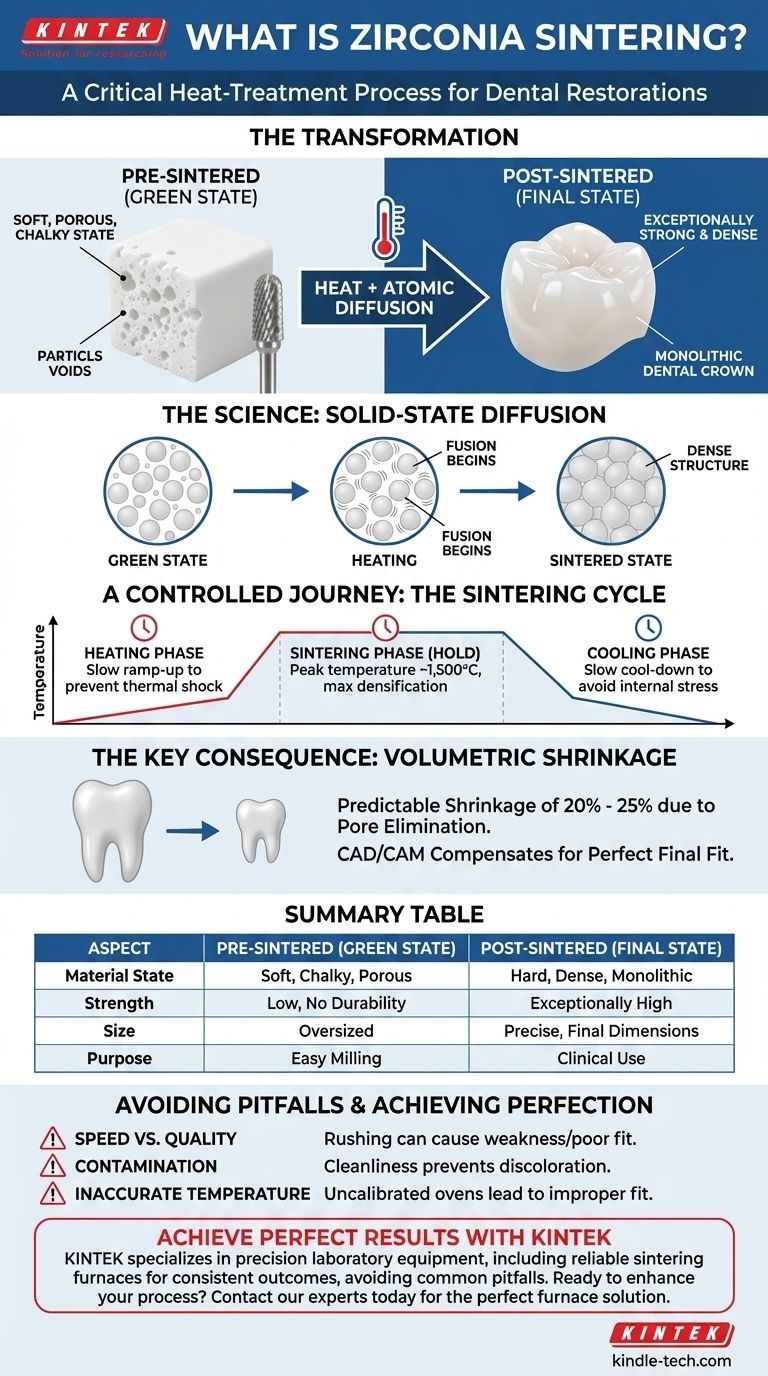

En termes simples, le frittage de la zircone est un processus de traitement thermique essentiel qui transforme une restauration en zircone usinée, douce, crayeuse et surdimensionnée, en son état final, dense et exceptionnellement solide. Au cours de ce processus, le matériau est chauffé à des températures très élevées, ce qui provoque la fusion de ses particules individuelles, éliminant ainsi la porosité interne et entraînant un retrait important et prévisible.

Le frittage n'est pas seulement une étape de chauffage ; c'est une transformation fondamentale qui confère à la zircone ses propriétés mécaniques finales et sa précision dimensionnelle. Comprendre ce processus est essentiel pour obtenir une restauration finale réussie et durable.

La science du frittage : de la poudre au solide

Pour comprendre pourquoi le frittage est nécessaire, il faut d'abord comprendre l'état de la zircone avant qu'elle n'entre dans le four. Le processus est un voyage soigneusement contrôlé d'un état fragile et poreux à une structure monolithique robuste.

Le point de départ de l'« état vert »

Avant le frittage, la zircone existe dans un état pré-fritté ou « état vert ». Elle a une consistance douce et crayeuse.

Cet état est idéal pour l'usinage car il réduit l'usure des fraises et permet une fabrication rapide. Cependant, sous cette forme, le matériau n'a aucune durabilité clinique.

Le rôle de la chaleur et de la diffusion atomique

Le cœur du frittage est un processus appelé diffusion à l'état solide. Lorsque la température du four augmente, les particules individuelles de zircone acquièrent suffisamment d'énergie pour se déplacer et se lier à leurs voisines.

Cette fusion au niveau atomique ferme les espaces microscopiques (pores) entre les particules. À mesure que ces vides sont éliminés, le matériau devient considérablement plus dense et plus solide.

Les trois phases critiques d'un cycle de frittage

Un cycle de frittage typique ne consiste pas seulement à atteindre une température maximale ; il implique une progression précise et contrôlée à travers trois étapes.

- Phase de chauffage : La température est augmentée progressivement. Une vitesse de montée lente est cruciale pour éviter le choc thermique, où un changement de température rapide entre la surface et le cœur de la zircone peut provoquer des fractures.

- Phase de frittage (Maintien) : La restauration est maintenue à une température maximale (souvent autour de 1 500 °C) pendant une durée spécifique. La majeure partie de la densification et du retrait se produit pendant ce temps de maintien, car les particules fusionnent complètement.

- Phase de refroidissement : Comme la phase de chauffage, le refroidissement doit être lent et contrôlé. Un refroidissement trop rapide peut introduire des contraintes internes, affaiblissant la restauration finale et la rendant sujette à une défaillance prématurée.

La conséquence clé : le retrait volumique

Le résultat le plus notable du frittage est une réduction significative et uniforme de la taille de la restauration.

Pourquoi le retrait se produit-il ?

Le retrait est un résultat direct et inévitable de la densification. À mesure que les millions de minuscules pores entre les particules de zircone sont éliminés, le volume global du matériau diminue.

Ce retrait volumique est généralement compris entre 20 % et 25 %.

Comment le retrait est-il géré ?

Ce retrait n'est pas un défaut ; c'est une propriété connue et quantifiable du matériau.

Le logiciel de conception CAO/FAO en tient automatiquement compte. Le logiciel agrandit la conception numérique de la restauration du facteur de retrait spécifique du bloc de zircone utilisé, garantissant que la pièce pré-frittée est usinée dans un état surdimensionné.

L'impact sur l'ajustement final

Lorsque le processus de frittage est exécuté correctement, la restauration « état vert » surdimensionnée se réduit aux dimensions précises spécifiées dans la conception numérique d'origine. Ce résultat prévisible est ce qui garantit que la restauration finale s'adapte parfaitement au patient.

Comprendre les pièges et les variables

Bien que le processus soit fiable, une exécution inappropriée peut entraîner des résultats compromis. Comprendre les variables est essentiel pour le dépannage et pour assurer la cohérence.

Vitesse contre qualité

Il existe différents cycles de frittage. Les cycles conventionnels sont plus longs (plusieurs heures) et ont fait leurs preuves pour obtenir une résistance et une esthétique maximales.

Les cycles de frittage à grande vitesse peuvent réduire considérablement le temps dans le four, mais il est essentiel d'utiliser une zircone spécifiquement validée pour ces cycles. Hâter un matériau incompatible peut entraîner une translucidité réduite, une résistance diminuée et un ajustement inadéquat.

Le risque de contamination

Le four de frittage doit être impeccablement propre. Tout débris ou contaminant provenant d'autres matériaux (comme les liquides de coloration ou la poussière) peut être incorporé à la surface de la zircone pendant le frittage.

Cette contamination peut provoquer une décoloration, des taches blanches ou des points faibles dans la restauration finale.

Température inexacte

Les propriétés finales et la précision de la zircone sont directement liées à l'atteinte et au maintien de la bonne température par le four. Un four non calibré qui fonctionne trop chaud ou trop froid entraînera un ajustement incorrect.

Une restauration sous-cuite peut ne pas se rétracter suffisamment et sera plus faible, tandis qu'une restauration surcuite peut se rétracter excessivement.

Faire le bon choix pour votre objectif

Vos besoins cliniques ou commerciaux influenceront le protocole de frittage que vous choisissez. Un processus bien géré est fondamental pour un résultat réussi, quel que soit le chemin emprunté.

- Si votre objectif principal est la résistance et l'esthétique maximales : Utilisez un cycle de frittage conventionnel plus long, tel que recommandé par le fabricant de zircone, pour assurer une densification complète et des propriétés matérielles optimales.

- Si votre objectif principal est un rendu rapide pour une restauration le jour même : Utilisez un cycle à grande vitesse validé avec un matériau en zircone spécifiquement conçu à cet effet, et assurez-vous que votre four est calibré pour ce cycle exact.

- Si vous recherchez une solution pour un ajustement médiocre ou une restauration faible : Examinez systématiquement l'ensemble de votre processus, depuis l'assurance que le facteur de retrait correct est utilisé dans le logiciel jusqu'à la vérification de la précision et de la propreté de votre four de frittage.

Maîtriser les principes du frittage le transforme d'une simple étape de chauffage en un outil prévisible et puissant pour créer des restaurations exceptionnelles.

Tableau récapitulatif :

| Aspect | Pré-fritté (État vert) | Post-fritté (État final) |

|---|---|---|

| État du matériau | Mou, crayeux, poreux | Dur, dense, monolithique |

| Résistance | Faible, aucune durabilité clinique | Résistance exceptionnellement élevée |

| Taille | Surdimensionné de 20 à 25 % | Précis, réduit aux dimensions finales |

| Objectif | Idéal pour un usinage facile | Prêt pour l'utilisation clinique |

Obtenez des résultats parfaits à chaque cycle de frittage

Maîtriser le frittage de la zircone est essentiel pour produire des restaurations dentaires solides et ajustées avec précision. L'équipement adéquat garantit des résultats constants, que vous utilisiez des protocoles conventionnels ou à grande vitesse.

KINTEK se spécialise dans les équipements et consommables de laboratoire de précision, y compris les fours de frittage fiables conçus pour les laboratoires dentaires. Nos solutions vous aident à éviter les pièges courants tels que le choc thermique, la contamination et le retrait imprécis, garantissant que vos restaurations répondent aux normes de qualité et d'ajustement les plus élevées.

Prêt à améliorer votre processus de frittage ? Contactez nos experts dès aujourd'hui pour trouver le four parfait pour les besoins de votre laboratoire et garantir des résultats prévisibles et de haute qualité pour chaque cas.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel est l'effet du frittage à grande vitesse sur la zircone ? Des cycles considérablement plus rapides avec des compromis critiques

- Quel est le principal inconvénient des céramiques dentaires ? Équilibrer l'esthétique et le risque de fracture

- Quelle est la pratique de maintenance recommandée pour les fours céramiques modernes ? Prioriser les mises à jour du micrologiciel pour des performances optimales

- Quel est le temps de frittage des couronnes en zircone ? Maîtriser le compromis entre vitesse et résistance

- Que sont les matériaux céramiques dentaires ? Votre guide des restaurations solides et d'apparence naturelle

- Quelles propriétés des pièces en zircone dentaire sont affectées par la température de frittage ? Maîtriser la précision thermique

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Que fait le frittage à la zircone ? Libérez toute sa force et son potentiel esthétique