À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication défini par les matériaux qu'il transforme. Le processus utilise des composés chimiques volatils, appelés précurseurs, qui sont introduits dans une chambre à vide sous forme de gaz. Ces précurseurs réagissent et se décomposent sur une surface chauffée, ou substrat, laissant derrière eux un film mince solide de haute pureté du matériau souhaité.

Le choix des matériaux dans le CVD est une décision stratégique qui dicte l'ensemble du processus. Le produit chimique précurseur, la fondation du substrat et la méthode CVD spécifique (par exemple, thermique ou basée sur plasma) sont des variables interconnectées qui déterminent les propriétés finales de la couche déposée.

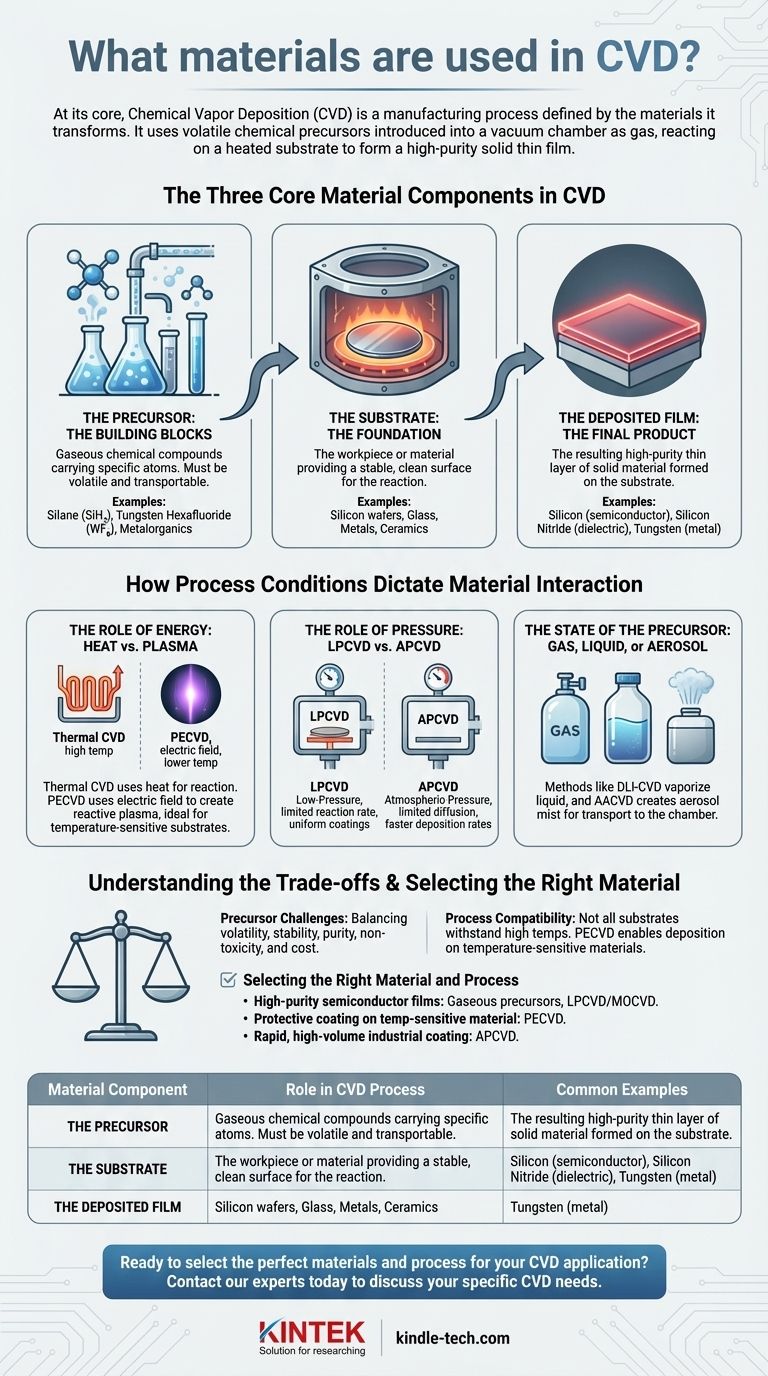

Les trois composants matériels de base du CVD

Pour comprendre le CVD, vous devez d'abord comprendre les trois matériaux clés impliqués dans chaque dépôt.

Le Substrat : La Fondation

Le substrat est la pièce à usiner ou le matériau sur lequel le film mince est déposé. Son rôle principal est de fournir une surface stable et propre pour que la réaction chimique ait lieu.

Le choix du substrat est essentiel, car il doit être capable de résister à la température et à l'environnement chimique du processus CVD. Les substrats courants comprennent les plaquettes de silicium, le verre, les métaux et les céramiques.

Le Précurseur : Les Blocs de Construction

Les précurseurs sont les composés chimiques gazeux qui transportent les atomes spécifiques que vous souhaitez déposer. Ce sont les blocs de construction fondamentaux du film final.

Ces matériaux doivent être suffisamment volatils pour être transportés à l'état gazeux, mais suffisamment stables pour ne pas se décomposer avant d'atteindre le substrat. Ils peuvent provenir de gaz, de liquides vaporisés ou de solides sublimés.

Le Film Déposé : Le Produit Final

Le film déposé est la couche mince de matériau solide résultante formée sur le substrat. Les propriétés de ce film sont l'objectif même du processus.

Le type de film peut être n'importe quoi, d'un semi-conducteur (comme le silicium), un isolant diélectrique (comme le nitrure de silicium), ou un métal conducteur (comme le tungstène), dépendant entièrement des produits chimiques précurseurs utilisés.

Comment les conditions du processus dictent l'interaction des matériaux

Le type spécifique de processus CVD utilisé est choisi en fonction des propriétés des matériaux précurseurs et du substrat. Les références mettent en évidence plusieurs variables de processus clés qui contrôlent la manière dont ces matériaux interagissent.

Le Rôle de l'Énergie : Chaleur contre Plasma

Une réaction chimique nécessite de l'énergie. Dans le CVD thermique, cette énergie est fournie en chauffant le substrat à des températures très élevées, provoquant la réaction des gaz précurseurs et le dépôt du matériau.

Dans le CVD assisté par plasma (PECVD), cette énergie est fournie par un champ électrique qui allume un plasma. Ce plasma crée des espèces chimiques très réactives sans nécessiter de températures extrêmement élevées, ce qui le rend idéal pour les substrats sensibles à la température.

Le Rôle de la Pression : LPCVD contre APCVD

La pression contrôle la manière dont les molécules de gaz précurseur se déplacent vers la surface du substrat.

Dans le CVD à basse pression (LPCVD), la réaction est limitée par la vitesse de la réaction chimique sur la surface elle-même. Cela donne des revêtements hautement uniformes et conformes.

Dans le CVD à pression atmosphérique (APCVD), la chambre est à pression normale. Ici, le processus est limité par la vitesse à laquelle le gaz peut diffuser vers la surface (transfert de masse), ce qui permet des vitesses de dépôt beaucoup plus rapides.

L'État du Précurseur : Gaz, Liquide ou Aérosol

Bien que de nombreux précurseurs soient des gaz à température ambiante, d'autres sont liquides ou solides. Des méthodes comme l'Injection Directe de Liquide (DLI-CVD) vaporisent un précurseur liquide juste avant qu'il n'entre dans la chambre.

De même, le CVD assisté par aérosol (AACVD) dissout le précurseur dans un solvant et crée une fine brume, ou aérosol, qui est ensuite transportée vers la chambre de réaction.

Comprendre les compromis

La sélection des bons matériaux et du bon processus implique de trouver un équilibre entre des facteurs concurrents. Ce qui fonctionne pour une application peut être totalement inadapté à une autre.

Défis de la sélection des précurseurs

Le précurseur idéal est très volatil, stable, pur, non toxique et peu coûteux. En réalité, aucun précurseur ne répond à tous ces critères. Un produit chimique très efficace peut être dangereusement toxique ou d'un coût prohibitif, forçant un compromis.

Compatibilité du processus et des matériaux

Tous les substrats ne peuvent pas supporter les températures élevées (souvent >600°C) du CVD thermique traditionnel. C'est la principale raison pour laquelle les méthodes basées sur le plasma ont été développées — pour permettre le dépôt de films de haute qualité sur des matériaux comme les plastiques qui fondraient autrement.

Pureté et Contamination

La pureté des gaz précurseurs est primordiale. Toute impureté dans l'alimentation en précurseur peut être incorporée directement dans le film final, compromettant potentiellement ses propriétés électriques, optiques ou mécaniques.

Sélectionner le bon matériau et le bon processus

Votre objectif final détermine la combinaison optimale de matériaux et de conditions de processus.

- Si votre objectif principal est des films semi-conducteurs uniformes et de haute pureté : Vous utiliserez probablement des précurseurs gazeux de haute pureté comme le silane ou des organométalliques dans un système LPCVD ou MOCVD (CVD organométallique).

- Si votre objectif principal est de déposer un revêtement protecteur sur un matériau sensible à la température : Vous devriez envisager le CVD assisté par plasma (PECVD), qui utilise le plasma pour permettre des réactions à des températures beaucoup plus basses.

- Si votre objectif principal est un revêtement industriel rapide et à grand volume : L'APCVD est souvent adapté, car sa nature limitée par le transfert de masse permet des vitesses de dépôt plus rapides.

Comprendre l'interaction entre le précurseur, le substrat et l'énergie du processus est la clé pour maîtriser le CVD pour toute application.

Tableau Récapitulatif :

| Composant Matériel | Rôle dans le Processus CVD | Exemples Courants |

|---|---|---|

| Précurseur | Composé chimique gazeux transportant les atomes pour le dépôt ; le « bloc de construction ». | Silane (SiH₄), Hexafluorure de tungstène (WF₆), Organométalliques |

| Substrat | La fondation ou la pièce à usiner sur laquelle le film mince est déposé. | Plaquettes de silicium, Verre, Métaux, Céramiques |

| Film Déposé | La couche solide finale de haute pureté formée sur le substrat. | Silicium (semi-conducteur), Nitrure de silicium (diélectrique), Tungstène (métal) |

Prêt à sélectionner les matériaux et le processus parfaits pour votre application CVD ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables dont vous avez besoin pour maîtriser le dépôt chimique en phase vapeur. Que vous développiez des films semi-conducteurs de haute pureté avec LPCVD, que vous revêtiez des matériaux sensibles à la température avec PECVD, ou que vous augmentiez la production avec APCVD, notre expertise et nos produits soutiennent votre succès.

Nous comprenons que la bonne combinaison de précurseur, de substrat et de processus est essentielle. Laissez-nous vous aider à obtenir les films minces précis et de haute qualité que votre recherche ou votre production exigent.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de CVD et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température